Autor: Jurgem Strohle ( Benninger AG, Uzwil/ Suiza)

En este artículo se comparan las alternativas del pretratamiento continuo y discontinuo, basado en un caso de estudio donde se destacan los puntos de vista tanto ecológicos como económicos. Para ambas cuestiones, los procesos continuos resultan ventajosos en comparación con el método discontinuo en Jets. El texto concluye aplicando los resultados obtenidos.

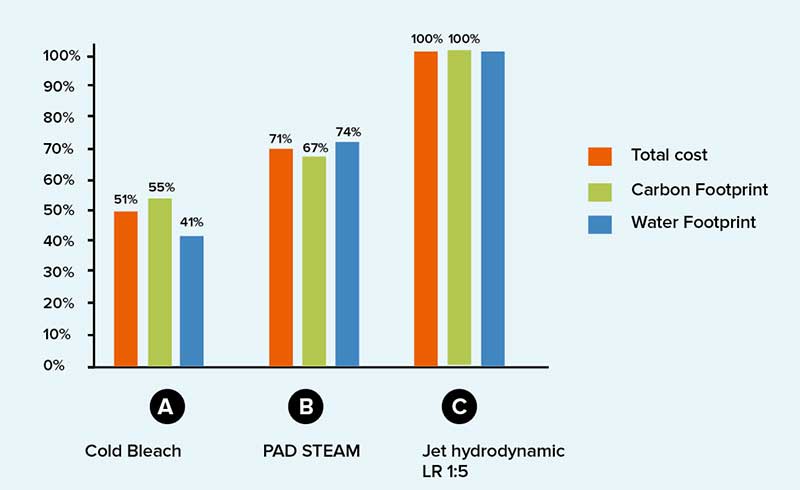

La comparación ecológica de métodos de proceso resulta de sumar los valores de consumo de recursos y mostrarlos como parámetros totales. Los procedimientos de huella de carbono (huella de CO2) y huella de agua son adecuados para esta función, sin embargo, hacer un comparativo económico no es sencillo. Se debe tener en cuenta factores de influencia como la productividad, el tamaño de los lotes, los tiempos de procesos y las máquinas disponibles; cuatro parámetros que oscilan considerablemente. Por esta razón, decidimos utilizar el estudio de un caso a modo de referencia. Como un tejido plano de algodón es casi exclusivamente pre-tratado en un proceso al ancho, la comparación con un proceso discontinuo en cuerda no tendría sentido; por esta razón, el caso de estudio se basa en tejidos de punto.

CASO DE ESTUDIO

Para el caso de estudio se asumieron los siguientes parámetros de producción:

– Producción diaria: 20 toneladas

– Single Jersey, 96 % algodón / 4 % elastano, 180 gr/m2, 2.000 mm

– Tipo de producto crudo: tejido circular

– Grado de blanco: 75% CIE

– Absorción: <3s (prueba Tegewa)

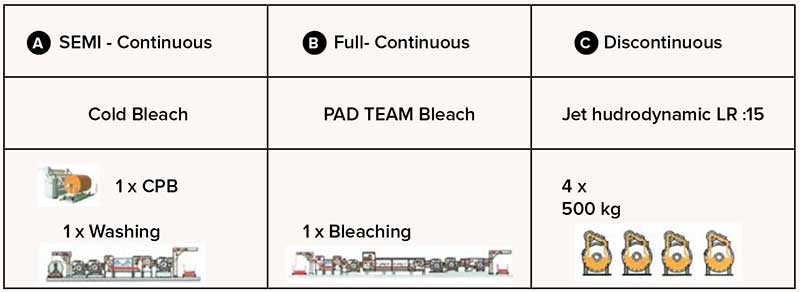

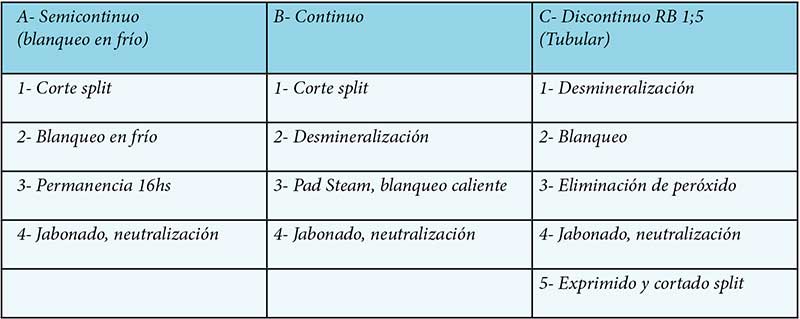

Los procesos comparados fueron:

A. Un pretratamiento semicontinuo con blanqueo en frío (Cold Pad Batch Process)

B. Pretratamiento continuo

C. Pretratamiento discontinuo en cuerda con relación de baño 1:5

DESCRIPCIÓN DE LOS PROCESOS

A: Blanqueo semicontinuo

En el blanqueo en frío, el tejido de punto crudo circula, se corta y luego se impregna abierto con la solución de blanqueo (peróxido de hidrógeno, hidróxido de sodio, estabilizador, agente humectante), normalmente en un foulard. Para evitar marcas de almacenamiento y áreas secas, especialmente en telas que contienen elastano, recomendamos un enrollado con baja tensión en una rama. El rollo de tejido se hace girar en forma continua a temperatura ambiente en un lugar previsto para este fin. Es importante que los tejidos impregnados se recubran con un film de polietileno a fin de evitar el secado por acción del aire. El proceso de lavado se lleva a cabo en una lavadora al ancho. No se recomienda lavar en forma de cuerda, pues, además del alto consumo de agua y de energía, existe riesgo de quebraduras. Es aconsejable, en particular con tejidos de lanzadera, añadir una pequeña cantidad de agente humectante en el primer enjuague alcalino porque aumenta la hidrofilidad.

B: Blanqueo continuo

Para proceder al blanqueo en caliente por Pad Steam, el tejido de punto crudo se corta y luego es prelavado abierto al ancho. En tejidos de punto de algodón, el prelavado debe combinarse con un proceso de desmineralización a fin de eliminar tanto el hierro como los metales alcalinotérreos. El baño de blanqueo se aplica en un proceso húmedo sobre húmedo. Es extremadamente importante una aplicación controlada y regular del baño de blanqueo antes del proceso de vaporización. Después de un vaporizado de 15-20 minutos, el proceso de blanqueo se termina con un lavado al ancho y neutralización.

C: Blanqueo discontinuo

En este proceso, el tejido tubular se introduce directamente en la máquina de teñido. Para ahorrar tiempo y dinero, el proceso comienza con el blanqueo con peróxido y el proceso de desmineralización se combina con la posterior neutralización. Esta no es una alternativa ideal, ya que se requiere una mayor cantidad de agente de desmineralización debido a la formación de complejos de carbonato. Como resultado de esto, el proceso de lavado es continuado muy corto y se utiliza una enzima catalasa para destruir el peróxido residual. No se tomó en cuenta que en las máquinas Jet a menudo existe el riesgo de formación de quebraduras cuando se blanquean tejidos de punto que contienen elastano. La fijación previa en rama, para proteger el tejido de riesgo de quebraduras, es un paso particularmente complejo, ya que es necesario abrir el tejido y posteriormente coserlo para hacer un nuevo tubo y fijarlo. Sin embargo, hoy en día es posible evitar esto, en algunos casos, con un proceso adecuado (por ejemplo, una relación baño alta, recetas adecuadas, máquinas Jets seleccionadas). Se utilizó intencionalmente la mejor y menos costosa alternativa en el caso del Jet para el cálculo comparativo del estudio.

COMPARACIÓN DE PROCESOS / RESULTADOS

El calculador de la huella de carbono, desarrollado por Benninger AG, Uzwil / Switz, fue utilizado para la estimación comparativa. Para las consideraciones económicas (el costo de los químicos, agua, energía y personal en China) se tomaron tres turnos de trabajo y un moderno sistema de tratamiento de aguas residuales. Para responder las preguntas antes que sean realizadas: si, por ejemplo, se utilizaran los costos de una planta de acabado textil europea, la diferencia relativa de las tres versiones debería cambiar muy poco.

La principal ventaja de ambos procesos continuos en comparación con el método discontinuo es el consumo de agua. El bajo consumo de energía (aquí también expresado como la huella de carbono) es en la mayoría de los casos una consecuencia del bajo consumo de agua. Además, el proceso semicontinuo, Cold Pad Batch, es un proceso en frío que no requiere vapor adicional para el blanqueo. La desventaja del proceso Cold Pad Batch es el largo tiempo de procesamiento, por lo que se debe calcular un tiempo de permanencia de 16 horas. Sin embargo, esto es prácticamente irrelevante desde el punto de vista económico, siendo más un problema para la planificación de la producción.

APLICACIONES

Tejidos de punto

El caso de estudio muestra que el blanqueo semicontinuo de los géneros de punto (blanqueado en frío) es una alternativa muy interesante para instalaciones de producción pequeñas y medianas de hasta aprox. 20 toneladas / día. Una mayor capacidad diaria de producción requiere una segunda estación de impregnación, lo que se traduce inmediatamente en un considerable incremento de los costos fijos. Además, debe tenerse en cuenta que no se debe subestimar el espacio requerido durante la etapa de permanencia en frío para el proceso Cold Pad Batch.

Después de las tres versiones de pretratamiento, es posible teñir el tejido mojado en las máquinas Jet o secarlo para procesarlo posteriormente. Si el tejido se va a vender como “blanco pleno”, es posible añadir el blanqueador óptico directamente al baño de impregnación en frío. Esto aumenta el “piso de blanco”. Durante el pretratamiento continuo no es recomendable esto, pues podrían producirse manchas. Por ello se recomienda un blanqueo óptico separado o una etapa adicional en línea.

Tejidos de lanzadera

Con respecto a la economía y la ecología, las 3 versiones comparadas son exactamente las mismas que para los géneros de punto. El pretratamiento discontinuo de tejidos de lanzadera de algodón 100% se ha vuelto prácticamente insignificante en los últimos años. El blanqueo en frío se utilizó originalmente para tejidos de lanzadera y todavía es muy común en pequeñas y medianas tintorerías. Como los tejidos de lanzadera se necesitan desencolar, el blanqueo en frío a menudo sirve adicionalmente como una etapa de desencolado oxidativo. Por un lado, esto no es posible con todos los encolados y, por el otro, hace que la receta de blanqueo sea más cara. Además, no siempre es posible conseguir el grado de absorbencia o propiedades hidrófilas requeridas. Por esta razón, el blanqueo continuo se realiza a menudo en grandes instalaciones de producción con un desencolado enzimático separado.

En tales casos es, sin embargo, muy posible que el desencolado sea realizado después del proceso de Colé Pad Batch, pero sobre una base enzimática básica, que es más económica y sustentable. Debe ser observado en este punto que el blanqueo en frío puede alcanzar sus límites con telas tejidas. Un ejemplo es el tratamiento de los tejidos de terry. En este caso, el tiempo de reacción de 16-24 horas es un desafío logístico que no debe ser subestimado. Con polín muy denso, el problema con el blanqueo en frío es el bajo pick up del baño de blanqueo y el riesgo de un goteo pronunciado.

Benninger tiene el programa completo para el tratamiento al ancho en procesos continuos y semicontinuos para tejidos de punto y de lanzadera. Las lavadoras de alto rendimiento Extracta y Trikoftea son de particular importancia con respecto a consideraciones económicas y ecológicas. Con el sistema de impregnación Impacta se asegura una aplicación de los químicos controlada y reproducible. El sistema de reacción Reacta garantiza condiciones de reacción exactas y reproducibles en una atmósfera de vapor saturado.

RESUMEN / PERSPECTIVA

No sorprende que los procesos de blanqueo continuo sean ecológica y económicamente más ventajosos que los procesos discontinuos a pesar de los tremendos esfuerzos de los fabricantes de máquinas Jets para disminuir la relación de baño. La ventaja de un tratamiento libre de quebraduras naturalmente debe ser mencionado. Esto es posible sin ninguna restricción durante un proceso continuo en tejidos de punto y de lanzadera que contienen elastano y también sin prefijado. El proceso semicontinuo de impregnación en frío (Cold Pad Batch) es, en comparación, el ganador considerando las razones ecológicas y económicas.

El proceso de blanqueo en frío tiene desventajas comparando con el proceso continuo en cuanto a la logística, planeamiento de la producción y tiempos de proceso. Por lo tanto, el proceso completamente continuo será la primera opción para lotes muy grandes sobre el proceso de blanqueo en frío (CPB).

Finalmente, se examinan los aspectos ecológicos y económicos respecto del teñido. También es posible distinguir entre los 3 tipos de procesos: teñido discontinuo en forma de cuerda, tintura CPB (Cold Pad Batch) y teñido totalmente continuo.

El proceso de teñido por CPB se realiza sin sal de forma reproducible con una relación de baño inferior a 1:1 a temperatura ambiente. Los modernos centros de teñido de CPB con condiciones de teñido controladas, así como el desarrollo adicional de colorantes, hacen que este proceso pueda utilizarse en todo el mundo en fibras de celulosa, en tejidos y géneros de punto casi sin restricciones. Los ahorros no sólo se consiguen fijando el colorante a temperatura ambiente sino también debido a la eliminación del proceso de secado intermedio en un Hotflue después de la aplicación del colorante. Esto está claramente ratificado por las aproximadamente 1000 estaciones de CPB que hay alrededor del mundo. En Europa la demanda es constante a pesar del descenso en la producción textil. En contraste, en Asia este proceso de teñido está proporcionalmente menos utilizado pero ha experimentado un crecimiento considerable en los últimos años.

El corazón de una estación de teñido por CPB es el foulard. El foulard de teñido Dye Pad de Benninger Kuster tiene la tecnología original S-Roller. Esto permite la aplicación del colorante con corrección de perfiles específicos relacionados con el artículo. Este proceso es por lo tanto muy interesante con respecto a las consideraciones desde puntos de vista ecológicos económicos y relativas a la calidad.