Escribe: Ing. Walter Izaguirre / Consultor Empresarial

La competitividad se demuestra en la capacidad de una empresa para satisfacer los requerimientos de sus clientes, de forma más óptima que la competencia, por lo que es un requisito fundamental para que las empresas incrementen sus ventas y rentabilidad de forma sostenida. Toda empresa que desee ser competitiva debe enfocarse en incrementar la satisfacción de sus usuarios y en optimizar el manejo de los recursos.

Lean Six Sigma (LSS) es el sistema de mejora continua más reconocido en la actualidad, el cual permite a las empresas obtener resultados idóneos, principalmente: reducir los productos defectuosos, los tiempos de fabricación y entrega de productos, y los costos y los gastos innecesarios.

Esto se logra mediante la implementación de una serie de herramientas que eliminan los diversos problemas que afectan a una empresa, además de motivar e involucrar al personal en la mejora de sus procesos de trabajo, ya sea en actividades del día a día o en proyectos específicos.

LSS se origina a partir de la integración de tres importantes metodologías de mejora continua de procesos:

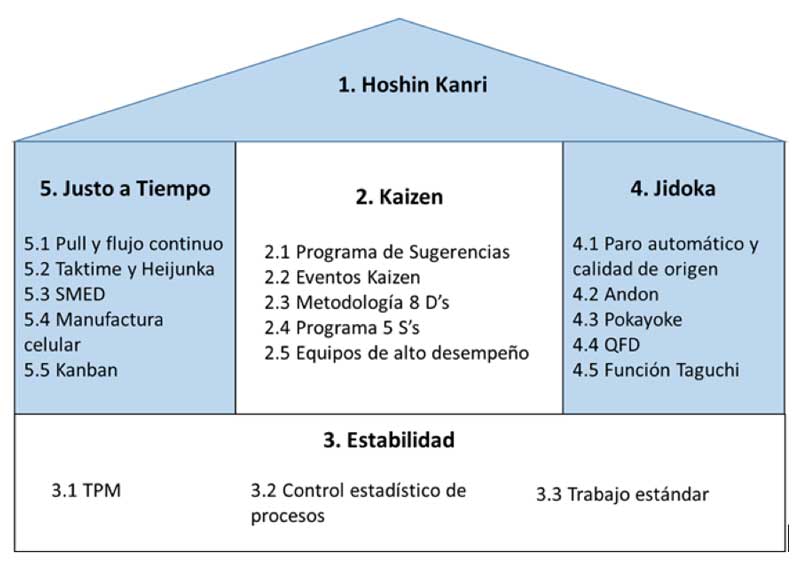

1. Lean Manufacturing: Diseñada en la empresa Toyota, en Japón. Se enfoca en eliminar todos los elementos de la planta lo que no agrega valor al cliente (desperdicios), con la finalidad de reducir costos innecesarios, tiempos de entrega del producto y problemas de calidad. Los más conocidos, pero no los únicos, son:

• Sobreproducción

• Sobre inventario

• Producto defectuoso

• Movimientos

• Procesamiento innecesario

• Demoras

• Transporte

• Energía

• Desperdicio del talento humano

Al eliminar estos elementos se consigue, por un lado, mejorar el desempeño de los procesos (calidad y tiempo), y por otro, reducir los costos que no agregan valor. Las principales herramientas que Lean Manufacturing brinda se encuentran clasificadas en el cuadro siguiente:

2. Mantenimiento Productivo Total (TPM): Creada en la empresa Nippondenso, también en Japón. Busca restaurar y mantener las máquinas en condiciones óptimas de funcionamiento –en un trabajo conjunto de producción y mantenimiento–, con la finalidad de incrementar la productividad de las líneas de producción.

Es una metodología que se enfoca en preservar estos equipos limpios, lubricados, ajustados y sin defectos, con la finalidad de que funcionen correctamente y se incremente su productividad. Para lograrlo, se desarrolla habilidades y conocimientos en el personal de producción a fin de que participe en el cuidado y operación correcta de su máquina en conjunto con el personal de mantenimiento.

El principal indicador para evaluar la productividad es el OEE (Eficiencia Global de la Máquina), el cual compara la cantidad de producto conforme que produce una línea de producción versus el total de producto que debió fabricar. El OEE se calcula de la multiplicación de tres indicadores:

• Disponibilidad = Tiempo real de producción / Tiempo planificado

•Rendimiento = Velocidad real / Velocidad planificada

•Tasa de Calidad = Producto conforme a la primera / Total de producto fabricado

El TPM está compuesto por ocho pilares donde destacan el Mantenimiento Autónomo y el Mantenimiento Planeado.

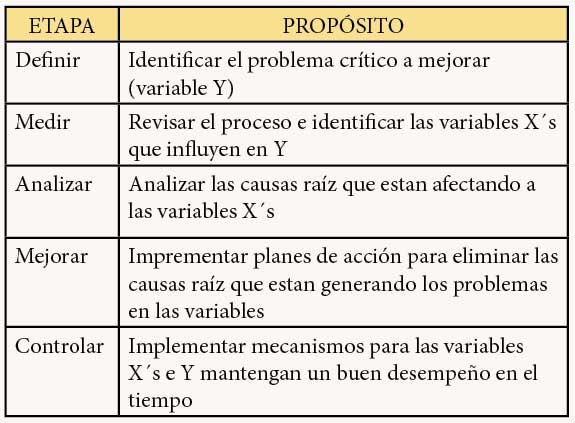

3. Six Sigma: Originada en la empresa Motorola, en EE.UU. Se concentra en eliminar la variabilidad de los procesos que generan problemas críticos de pérdidas de dinero y/o productos defectuosos donde no conocemos la raíz del problema.

Un proyecto Six Sigma se basa en la relación Y = f(X) y significa que para una variable Y (dependiente) cuyo desempeño queremos mejorar, existen 1 o más variables X’s (dependientes) que influyen en ella. El propósito de un proyecto Six Sigma es identificar las variables X’s para mejorar su desempeño y de esta manera mejorar el resultado de la variable Y.

Las etapas de implementación de un proyecto Six Sigma son:

Gestión y mejora de resultados

El proceso de implementación de LSS se inicia con la realización de un diagnóstico de la empresa o planta, para entender la realidad y los problemas que le están afectando. En función a esta información, y a los objetivos que la gerencia quiere lograr, se diseña el plan de implementación, el cual incluye los procesos involucrados en el problema que se quiere eliminar, las herramientas a utilizar, las actividades, fechas, responsables, entre otros.

Para lograr una implementación exitosa se debe tomar en cuenta estos tres requisitos críticos:

•Herramientas: Uso adecuado de las metodologías y herramientas de mejora, en función a los problemas a eliminar.

•Cultura: Desarrollo de una cultura de mejora continua, en donde el personal contribuye con la eliminación de los problemas que afectan a la empresa o planta.

•Liderazgo: Involucramiento de los líderes de la organización para brindar el apoyo y guía necesarios en la implementación de las mejoras.

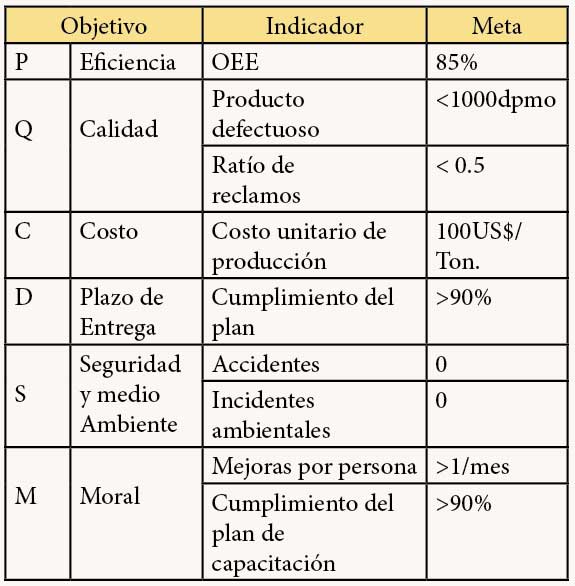

Para definir las acciones a alcanzar, podemos utilizar la matriz de objetivos, indicadores y metas. Y para realizar el seguimiento, análisis y mejora de cada indicador se puede emplear el Análisis 4 Q’s. A continuación, un ejemplo de cada uno.

Ejemplo de matriz de objetivos, indicadores y metas para una línea de producción:

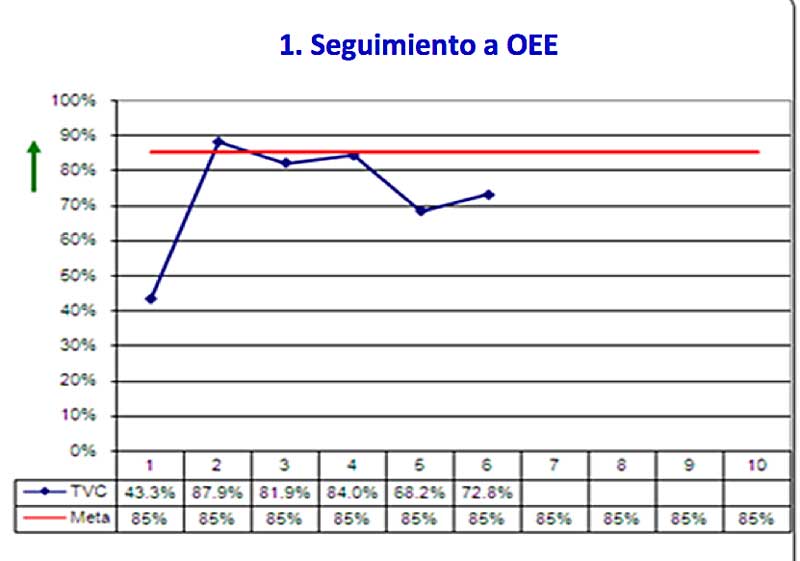

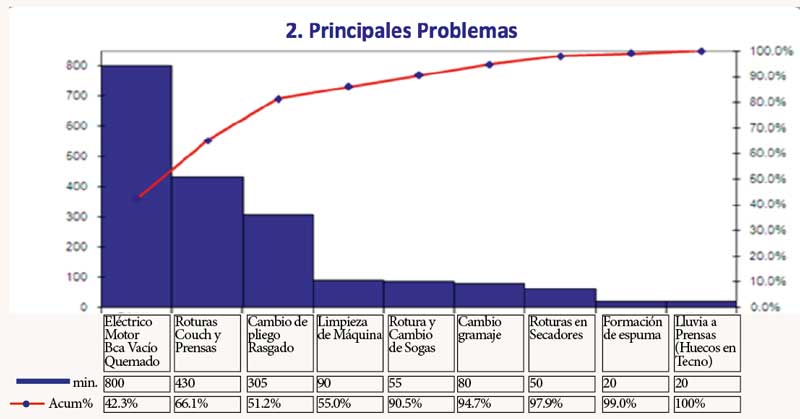

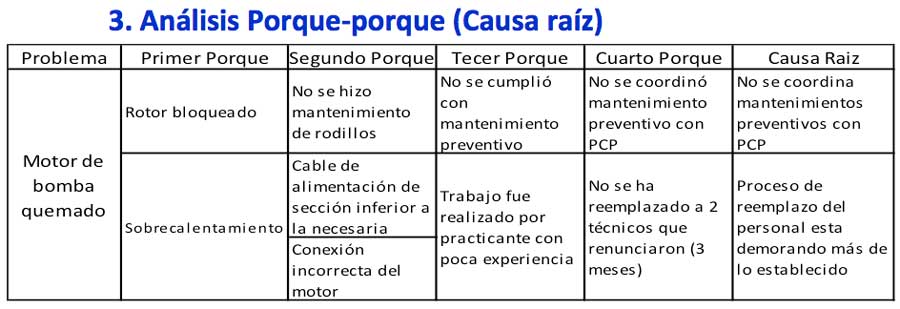

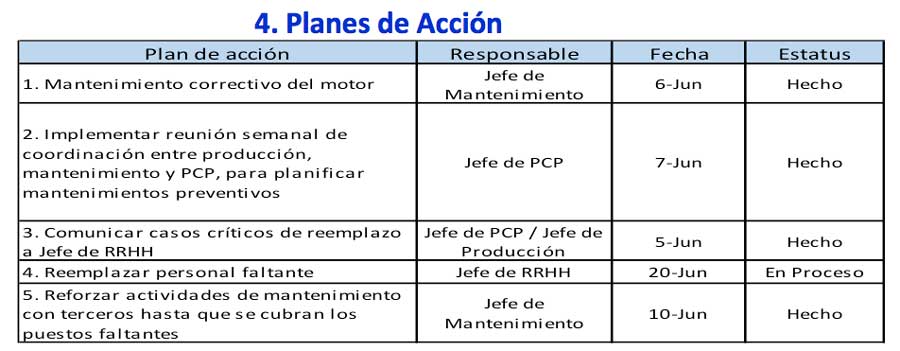

Ejemplo de Análisis 4 Q’s para el Indicador OEE

Mes: Junio ———————— Indicador de Planta: OEE

Objetivo: Maximizar el tiempo productivo de los equipos para asegurar entregas a tiempo.

Conclusiones

LSS está compuesto por las metodologías Lean Manufacturing, TPM y Six Sigma y genera beneficios importantes a la empresa, como incrementar la satisfacción de los clientes, reducir los costos innecesarios y reducir los tiempos de entrega. Para lograr esto, es fundamental el desarrollo e involucramiento del personal.

El plan de implementación debe elaborarse en función a la problemática y realidad de cada empresa, y al correcto entendimiento de las metodologías y herramientas que incluye el LSS.

Finalmente, para lograr una adecuación exitosa, es fundamental tomar en cuenta tres factores: herramientas, cultura y liderazgo.