Carmelon Reynaldo Gonzales De La Cruz/ Dir. Técnico de Hilandería

Asesor / Capacitador en plantas de hilandería, desde la fibra hasta el hilo.

CONCEPTO DE IRREGULARIDAD

Cuando hablamos de irregularidad en el campo de la hilandería, nos referimos básicamente a disminuciones o incrementos de masas que se encuentran descontroladas del material textil en cada centímetro, metro o kilómetro del material fibroso; sea en presentaciones de: copos de fibras, napa, cintas, mechas o hilos.

Si queremos definirlo semánticamente, diríamos: “irregularidad es la desviación de lo normal”.

Pero inmediatamente vendría la pregunta: ¿qué es lo normal?, la respuesta no se haría esperar, lo normal es la uniformidad que debería tener el material textil en:

La causa directa de la irregularidad es la variación no controlada del número de fibras por sección transversal. Esta variación en incremento o decremento de fibras – que deberían estar contenidas en cantidad lo más exacto posible en el material textil – son las que modifican la masa a lo largo del hilado.

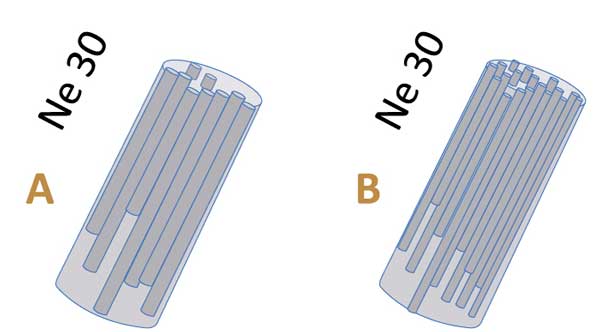

En la Fig 01 : Comparación de número de fibras en sección transversal para un mismo grosor de hilado

Obsérvese en la ilustración: para un mismo grosor de hilado (Ne), es posible la obtención de distinto número de fibras en su sección transversal, en función al mismo y a la variación resultante; la regularidad de masa, conocido como CV%masa (irregularidad media cuadrática), puede ser mayor o menor. Mientras el valor es menor y la variación del mismo controlada (≤2%), el hilo tendrá un alto nivel de calidad.

Otro factor causante de la irregularidad es el peso de las fibras.

Las fibras maduras pesan más que las fibras inmaduras, añadido a todo ello que las longitudes de fibras no guardan homogeneidad, teniendo un 80 – 83% de uniformidad de longitud solamente. La uniformidad perfecta es 100%, lo cual con fibras naturales no se logra obtener.

Un paralelo conceptual de la uniformidad de fibra es el porcentaje de fibra corta existente en la materia prima adquirida. Las fibras cortas ocasionan un alto incremento de partes gruesas y delgadas en las diferentes etapas del proceso hilandero. Sintetizando, los factores causantes de la irregularidad son:

INTERPRETACIÓN DE LA IRREGULARIDAD

La regularidad tiene definiciones como:

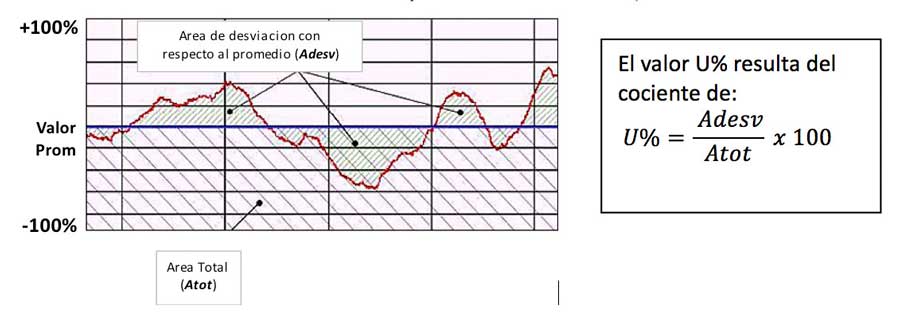

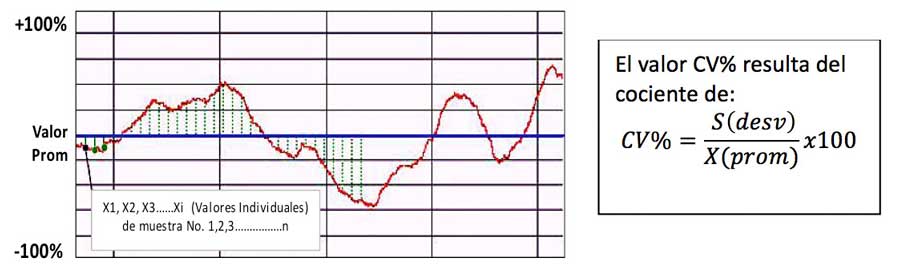

- U% : Regularidad media lineal, es la resultante del área de desviación positivas(partes gruesas) o negativas(partes delgadas) del diagrama de masa, respecto al área total(suma de área Adesv + área restante o excluyente de los defectos).

- CV% : Regularidad media cuadrática, resultado de las desviación del diagrama de masa respecto al valor promedio, expresado como porcentaje.

MÉTODOS PARA DETERMINAR LA IRREGULARIDAD DE MATERIALES TEXTILES

Los métodos más efectivos para analizar la regularidad son:

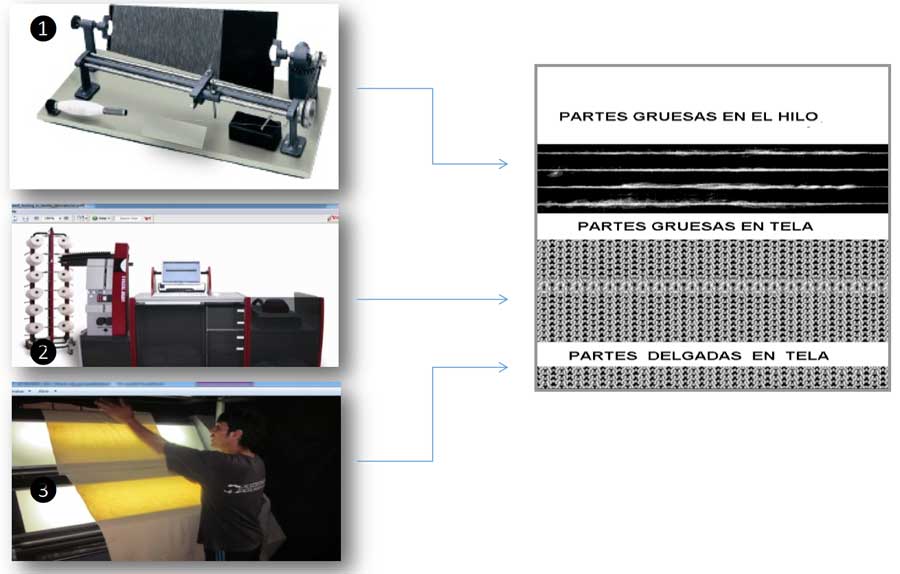

1.- Mediante tablero de apariencia trapezoidal.

2.- Mediante regularimetro de medición de principio capacitivo u óptico.

3.- Mediante revisión en pantalla de luz.

4.- Mediante la verificación de la densidad lineal o título (Ktex, Ne, Denier, Nm, etc.).

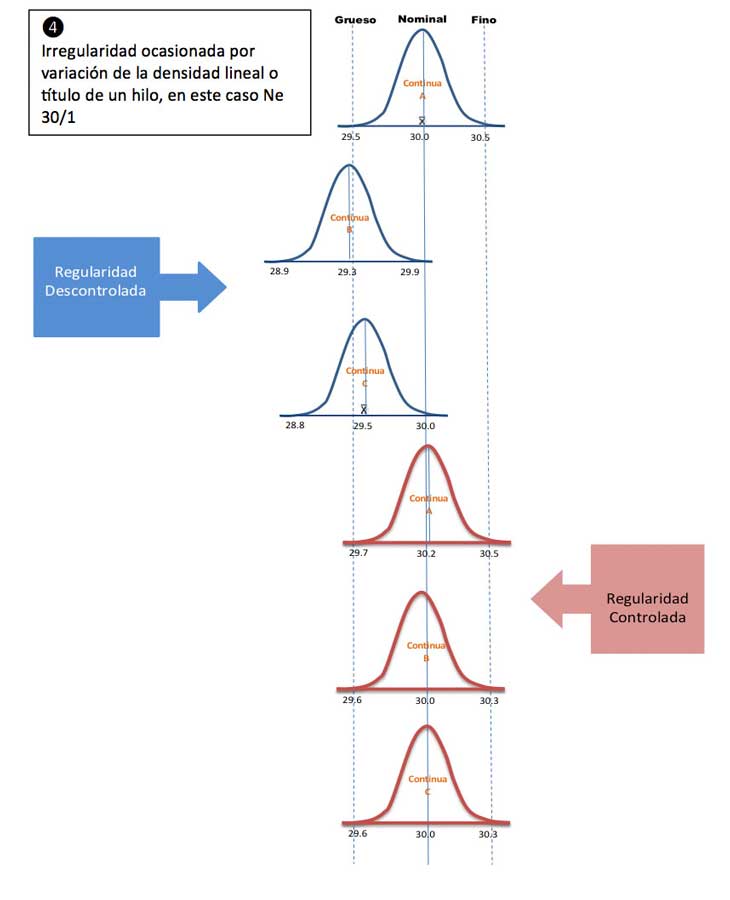

Impacto de la regularidad mediante evaluación de densidad lineal (Titulo Ne): en este caso de un hilado. Obsérvese los histogramas para un título de hilo Ne 30/1 en 2 grupos de 3 muestras c/u. El color azul denota distribución descontrolada o baja regularidad y el color azul de la campana de Gauss denota un control absoluto en los títulos de hilo.

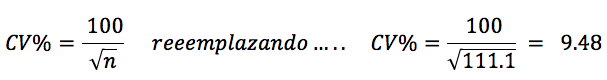

CÁLCULO DEL VALOR DE IRREGULARIDAD

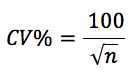

La regularidad puede calcularse en forma teórica, esto implica conocer el valor de CV% de masa. En la etapa del diseño del lote de producción y antes de la manufactura del hilado, requiriendo sólo datos como micronaire y Ne, podemos determinar la irregularidad con la siguiente formula:

Donde:

n : número de fibras por sección transversal

CV%: irregularidad de masa

Ejemplo:

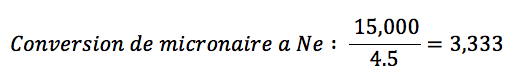

Si tenemos un hilado Ne 30/1, elaborado con un algodón americano de micronaire 4.5.

PASO 1: Convertir el micronaire en Ne.

Para ello debemos efectuar:

PASO 2: Encontrar el número de fibras por sección mediante (n):

PASO 3: Cálculo del CV% o irregularidad de masa:

CONCLUSIÓN:

Si el hilo Ne 30/1 fuese perfecto en micronaire y longitud su irregularidad seria CV%m = 9.48

VISUALIZACIÓN DE LA IRREGULARIDAD

TELA TEJIDA CON HILOS DE ALTA IRREGULARIDAD

La tela mostrada en la fig. denota exceso de partes gruesas y delgadas.

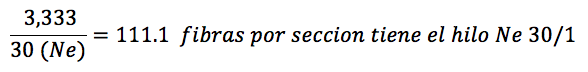

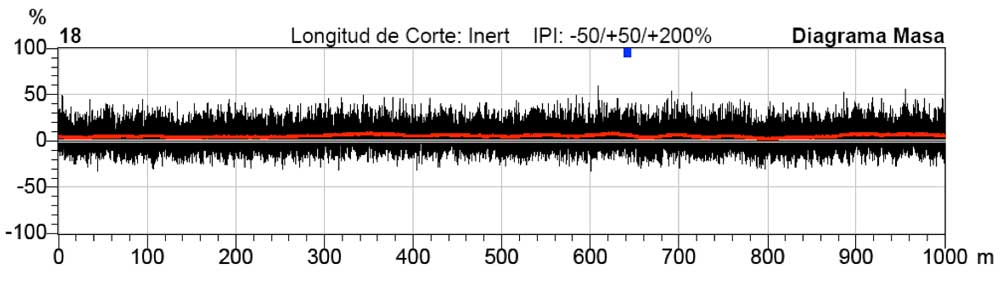

DIAGRAMA DE MASA CON HILOS DE ALTA IRREGULARIDAD

El diagrama del mismo modo presenta desviaciones descontroladas de masa de partes gruesas, delgadas y neps.

TELA TEJIDA CON HILOS DE BUENA REGULARIDAD

La tela de la fig. muestra una controlada regularidad en la tela, con poquísimas imperfecciones.

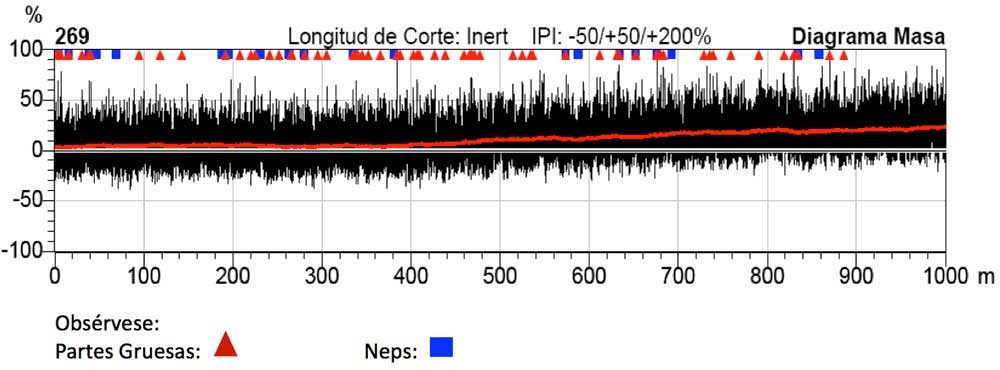

DIAGRAMA DE MASA CON HILOS DE ALTA REGULARIDAD

El diagrama de masa de hilo presenta un valor de imperfecciones escaso en una longitud de 1 Km. El diagrama denota un hilado de alta calidad, el valor de ¨0¨ representa el título (Ne) nominal o referencial, a partir del cual se compara con las desviaciones de irregularidad positivas o negativas (partes delgadas o gruesas).

PRINCIPALES CAUSAS DE LA IRREGULARIDAD ATRIBUIDAS A LA FIBRA

La propiedad de la fibra es impactante en la calidad final del hilo.

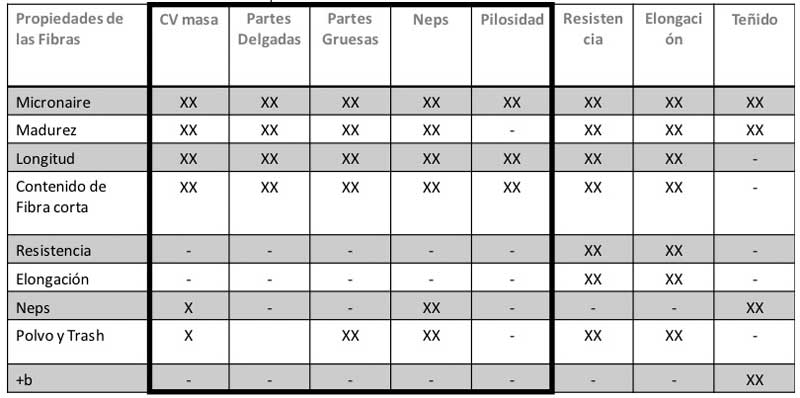

La tabla muestra todas las propiedades de la fibra VS, los valores resultantes de calidad de un hilo medidos en un regularimetro, en un dinamómetro y, por último; incluyendo la apariencia en las telas teñidas y acabadas

En la tabla puede apreciarse que los atributos de fibra: micronaire, madurez, longitud y contenido de fibra corta inciden directamente en la mayor o menor regularidad del hilo.

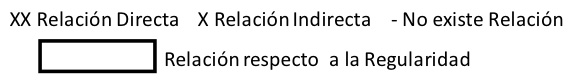

¿QUÉ PROCESOS CONTRIBUYEN EN LA REGULARIDAD DEL HILO?

Durante la manufactura del hilo, cada uno de los procesos contribuye a asignarle cierta irregularidad en mayor o menor medida, en función a las variaciones de masa.

En este caso, los procesos de banco de tendidas, apertura, cardas y peinado son los más relevantes para la garantía de calidad.

TIPOS DE IMPERFECCIONES QUE OCASIONAN IRREGULARIDAD

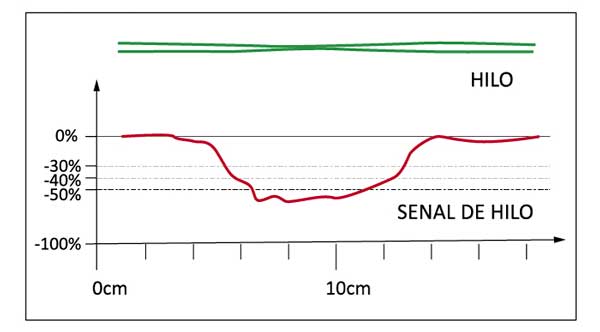

- PARTES DELGADAS

Se denominan a disminuciones o decremento de masa en relación al valor nominal.

Las disminuciones de masa son determinados en los regularimetros modernos de -30% a -60%.

A partir de -40% son perceptibles al ojo humano.

En las partes delgadas, el hilo tiene mayor torsión, esto se explica debido a la menor cantidad de fibras por sección transversal y a la menor oposición a la formación de vueltas alrededor del eje del hilo.

GRÁFICA DE UNA PARTE DELGADA

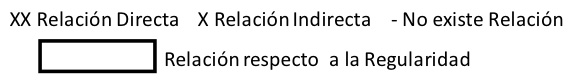

- PARTES GRUESAS

Las partes gruesas son incrementos de masa descontrolados.

Los incrementos de masa oscilan en la medición del regularimetro entre +35% a +100%.

A partir de +35% es perceptible al ojo humano. Las partes gruesas presentan una menor torsión.

GRÁFICA DE UNA PARTE GRUESA

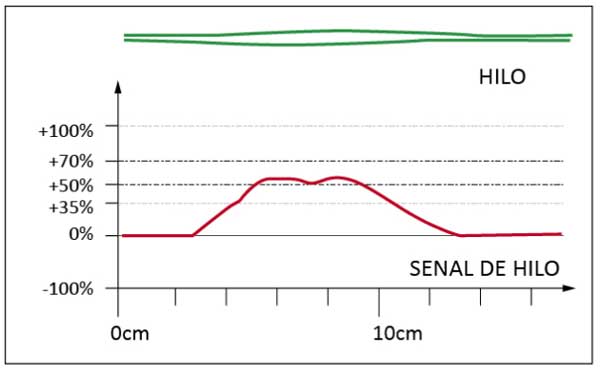

- NEPS

Los neps son incrementos de masa, pero con una longitud de referencia de 1 mm.

El rango de medición es de +140% a +400% de amplitud.

Los neps generalmente minimizan la calidad de la tela tenida y acabada, debido a que presentan una tonalidad brillante. Muchas veces van acompañadas de fibras muertas, inclusive de dimensiones menores a 1 mm.

GRÁFICA DE UN MEP

CAUSAS DE LA IRREGULARIDAD EN LA CONTINUA DE HILAR

La continua de hilar es uno de los procesos que congrega la mayor cantidad de elementos y/o sistemas que si están incorrectamente dispuestos (estado, diseño, regulación) ocasionan irregularidad.

El tren de estiraje compuesto por cilindros, rodillos, bandas, condensador, guía mecha y casablancas son zonas que si no muestran un estado y mantenimiento adecuado son típicas generadoras de irregularidad.

Los defectos que generan irregularidad en la continua de hilar son:

- Casablanca sucio, obstruido, no permite el desenvolvimiento constante de la bobina de mecha.

- Guía mecha sucia, obstruida por borra o mechas, ocasiona adelgazamientos y acumulaciones de masa al pasar la mecha al rodillo intermedio.

- Rodillos deformados por desgaste, excesiva presión o cortes de cuchilla.

Rodillos deformados por excesiva presión, obsérvese el marcado a lo ancho del cot.

Rodillos con desgaste, en este caso ocasionado por elemento punzo cortante.

- Cilindros excéntricos y/o rodamientos de agujas de cada tramo con desgaste, falta de lubricación y canastillas fragmentadas.

- Bandas agrietadas, cortadas.

- Posiciones o husos sin banditas.

- Condensadores inadecuados.

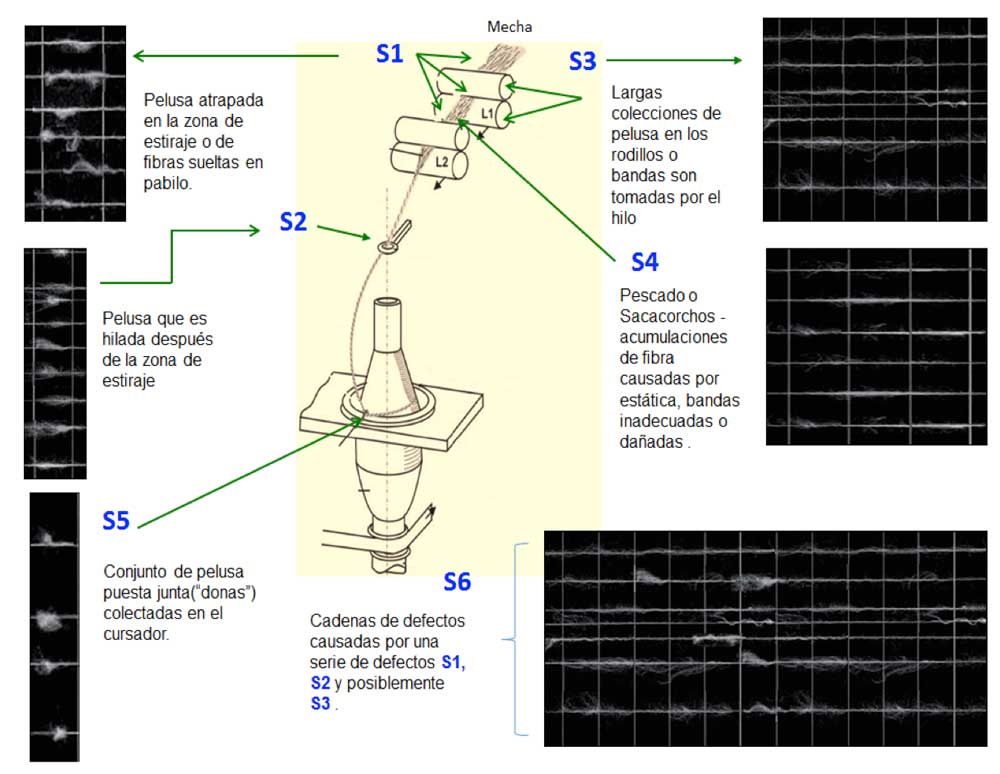

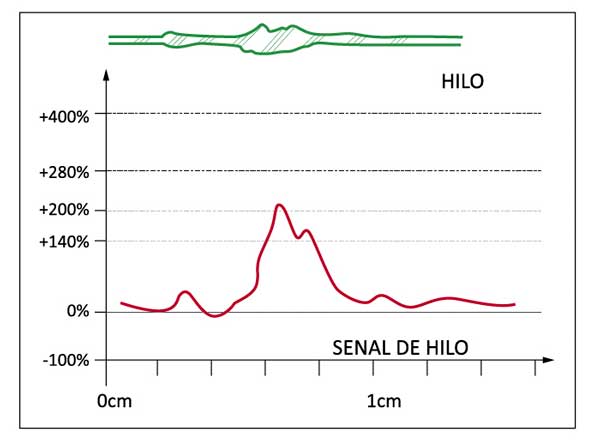

ORIGEN DE LA IRREGULARIDAD EN EL PROCESO DE CONTINUA DE HILAR

Los diferentes sistemas y/o componentes de la continua de hilar generan una serie de defectos cortos o largos, sean partes delgadas o gruesas.

En la figura se muestran todas las zonas que, de un u otra forma, contribuyen a mermar la calidad del hilo en aspectos como: regularidad, pilosidad, torsión y densidad lineal.

ESQUEMA DE ZONAS CRÍTICAS EN LA CONTINUA DE HILAR

La siguiente ilustración de la misma continua de hilar muestra los efectos de un sistema de climatización inadecuado en la sala de continua de hilar, acorde al tipo de fibra o mezclas, sumado a una falta de limpieza de los diferentes sistemas y mecanismos de la hiladora.

Muchas veces nos avocamos a solucionar desde el diseño, a planificar y actuar mediante un adecuado plan de hilatura y una perfecta regulación de maquinarias, acorde al tipo de fibra; pero lamentablemente olvidamos que en todos los procesos existen fibras flotantes, tan cortas que si no se extraen en su debido momento, ocasionan hilos irregulares, roturas, empalmes excesivos; y por ende perdida de producción, no solo en la continua de hilar sino también en la conera misma, por el incremento de cortes de hilo al purgarlo o retirarlo.

La ilustración no puede ser más elocuente, puede inclusive medirse la longitud del defecto, debido a que en las cartillas negras que usted observa, las líneas verticales delimitan la longitud del defecto(1 cm). Por experiencia propia, mediante un adecuado control de climatización con 20 – 22°C y una humedad relativa de 55 – 60%, además de un programa de limpieza diario y por turnos de bancadas, tren de estiraje, espacios aéreos fileta; se logra reducir hasta -10 RT/1000HH (roturas mil husos hora) y una disminución de hasta -20 YF /100Km (roturas de hilo por cortes de purgador).