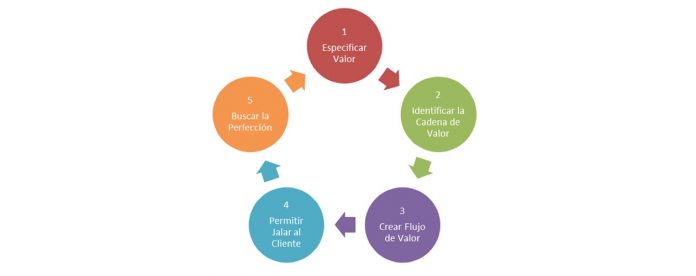

Figura 1: Principios de Manufactura Esbelta

Escribe: Edgardo Carvallo[1]

[1] Graduado en la Maestría en Dirección de Operaciones y Logística, Universidad Peruana de Ciencias Aplicadas. Ingeniero Industrial, Universidad de Lima. Gerente de Ingeniería Industrial en Cotton Knit S.A.C. Profesor de la Facultad de Ingeniería de la Universidad Peruana de Ciencias Aplicadas. Miembro Senior del “Institute of Industrial Engineers” (IIE) y de la “American Society for Quality” (ASQ).

La producción de prendas de vestir para exportación bajo el modelo de negocio conocido como full package se está volviendo cada vez más complejo y retador. Los productores forman parte de la cadena de suministro de sus clientes (los dueños de las marcas), por lo que su capacidad negociadora es realmente pequeña. Se trata de un mercado global altamente competitivo, en el que los clientes exigen productos de mayor calidad a precios menores y con plazos de entrega cada vez más cortos. Para garantizar su supervivencia, las empresas productoras deben enfrentar esta nueva situación y adoptar nuevas formas de gestionar sus procesos.

Introducción

Los nuevos formatos deberían incluir herramientas y técnicas que les permitan incrementar sus niveles de productividad, calidad y satisfacción de clientes (Thanki y Thakkar 2011). Lean Manufacturing es una filosofía de producción y gestión cuyo objetivo final es incrementar productividad, mejorar la calidad, reducir lead times y reducir costos; todo ello en relación con la voz del cliente (Shetty et al. 2010). En este artículo presentaremos y definiremos los conceptos, principios y herramientas de Lean Manufacturing, y los relacionaremos con diferentes aspectos y características del sector exportador de Confecciones, a fin de que el propio lector identifique oportunidades de aplicación de esta filosofía en su propia empresa.

Lean Manufacturing

Lean Manufacturing es una nueva forma de organizar y gestionar la cadena de suministro, el desarrollo de producto, las operaciones de producción y las relaciones con los clientes (Womack y Jones 2003). Si bien el término fue mencionado por primera vez por James Womack, Daniel Jones y Daniel Roos en el libro The Machine That Changed The World (Womack et al. 2007), fue en realidad resultado de su investigación sobre las técnicas de producción que la empresa Toyota desarrolló y aplicó en los años posteriores a la segunda guerra mundial. Le denominaron Lean Manufacturing (Manufactura “Esbelta”) porque logra producir más (productos o servicios) con menos (recursos). El objetivo fundamental de esta filosofía de producción es eliminar los desperdicios (la “grasa” del proceso), que son clasificados en 7 categorías: Inventario, Espera, Sobre-producción, Sobre-procesamiento, Transporte, Movimientos Innecesarios y Defectos. A esta clasificación se le denomina “los 7 Desperdicios”, entendiendo como desperdicio toda actividad que insume recursos pero no agrega valor al producto (Bodek 2006).

Principios y Técnicas de Lean Manufacturing

La manufactura esbelta se basa en cinco principios fundamentales, denominados “Principios del Pensamiento Esbelto”:

- Especificar de forma precisa el valor para cada producto,

- Identificar la cadena de valor para cada producto,

- Crear flujo de valor sin interrupciones,

- Permitir que el cliente “jale” el valor del productor, y

- Buscar la perfección.

Los cuatro primeros principios indican el camino para rediseñar la cadena de valor de la empresa, siempre desde la perspectiva del cliente y de la eliminación de desperdicios. El quinto principio se refiere al ciclo de mejora continua, ya que la búsqueda de la perfección es un ciclo que interminable. A fin de poner en práctica los principios y objetivo descritos, la manufactura esbelta hace uso y aplicación de diversas herramientas (aunque algunas de ellas no sean exclusivas de esta filosofía), tales como 5S, Producción Unitaria, Kanban, Mantenimiento Productivo Total (TPM), Gestión de Calidad Total (TQM), Despliegue de la Función de Calidad (QFD), Mapeo de la Cadena de Valor (VSM), Producción Celular (Modular) y Cambio Rápido de Configuración (SMED). Todas estas herramientas y técnicas ayudan a las empresas a “visualizar” los desperdicios que ocurren a lo largo de la cadena productiva, para luego reducirlos o eliminarlos (Chowdary y George 2011). La descripción detallada de cada una de estas técnicas excede el alcance de este artículo, sin embargo mencionaremos más adelante algunas situaciones o problemas típicos de las empresas y aquellas herramientas que se suelen utilizar en esos casos.

Figura 2: Los 7 Desperdicios

Los 7 Desperdicios

El ingeniero japonés Taiichi Ohno, personaje clave en el desarrollo del Sistema de Producción Toyota, identificó siete fuentes principales de desperdicio o muda[1]. Revisemos las definiciones que Lewis (2005) hace de cada de cada una de ellas, y veamos en qué medida estos desperdicios suelan presentarse en el sector de confecciones:

Desperdicio por Inventario

El inventario se convierte en un desperdicio cuando su tamaño es mayor al mínimo necesario para satisfacer las necesidades del cliente. Es un desperdicio que se puede “mirar”, aunque no siempre se “ve”. Si en nuestro recorrido por la planta vemos acumulación de partes en espera de ser ingresadas a máquina, y preguntamos al personal la razón, seguramente recibiremos respuestas como “esa cantidad es normal”, o “así es como siempre trabajamos”, que no son razones en absoluto. Este exceso de inventario tiene efectos muy nocivos para la empresa, como el costo del dinero inmovilizado, el uso de espacio y el alargamiento del tiempo de ciclo. Respecto a este primer tipo de desperdicio, podemos afirmar que en general las empresas de confecciones tienden a acumular inventario en diferentes formas. A nivel macro, acumulan inventario entre procesos. A nivel de cada proceso tienden a trabajar con inventario entre operaciones. De hecho, la mayoría de plantas de confección utiliza el sistema de paquete progresivo en costura, que consiste en agrupar las piezas cortadas en envases de un cierto tamaño (cuanto más grande el tamaño del paquete, mayor el inventario en proceso). La unidad de flujo en las líneas no es la prenda, sino el paquete. Los operarios y supervisores se han acostumbrado a tener varios días de stock en proceso, aunque es evidente que ello no es imprescindible. Los Mapas de Cadena de Valor (VSM) ayudan a identificar los puntos en los que se acumula el inventario. Los sistemas de “jalar”, utilizando tarjetas Kanban, pueden ser una solución para reducir drásticamente el inventario.

Figura 3: Inventario

Desperdicio por Espera

Este segundo tipo de desperdicio se refiere al tiempo durante el cual las personas que realizan el proceso no están agregando valor al producto, pero sí consumiendo recursos. Un claro ejemplo de esta situación se da justamente en el proceso de confecciones. Confeccionar un t-shirt básico puede tomar unos 12 minutos en total (2 minutos de corte, 8 minutos en costura y 2 minutos en acabado). Sin embargo, el tiempo que demora una prenda desde que ingresa a la línea de costura (en piezas cortadas) hasta que sale de ella como prenda confeccionada puede ser de algunas horas e inclusive algunos días. ¿Cuánto tiempo se pierde en actividades que no agregan valor, como regulación de maquinaria, cambio de modelo, revisiones, verificaciones, etc.? En un sistema esbelto, la prenda de nuestro ejemplo debería consumir aproximadamente 8 minutos. El tiempo adicional empleado en cualquier otra actividad distinta a la confección es un desperdicio, porque el cliente no paga por el resultado de dicha actividad. Herramientas como la Producción Modular (Celdas de Manufactura), el Mapeo de la Cadena de Valor (VSM), el Cambio Rápido de Configuración (SMED) y el Mantenimiento Productivo Total (TPM) pueden ayudar a reducir o eliminar las esperas.

Desperdicio por Sobre-producción

Este tipo de desperdicio consiste en producir más que lo que se requiere para satisfacer la demanda real de los clientes, sean estos internos o externos. Se trata de un desperdicio peligroso y difícil de detectar. Peligroso porque si un proceso produce en ritmo o cantidad mayor a la realmente requerida por el cliente, lo único que se logrará es incrementar el inventario, el costo operativo y el lead time[2]. Difícil de detectar porque la sobre-producción es a veces inherente al propio sistema de producción, y entonces no llama la atención de nadie. En el sector industrial de confecciones es común observar stocks entre procesos, debido a que los ritmos de producción de cada uno de ellos son distintos, a políticas de “sobre-alimentar” al proceso siguiente, a la idea de mantener los equipos trabajando para “amortizar su costo” (el costo de un equipo se amortiza cuando un cliente paga por un pedido, no cuando el equipo está trabajando…) y a otros factores que nada tienen que ver con la necesidad del cliente. Las herramientas mencionadas en los desperdicios anteriores son también útiles en este caso.

Desperdicio por Sobre-procesamiento

Algunas veces, sin intención, creamos desperdicio en un proceso, o creamos las condiciones para que el propio proceso genere desperdicios. El sobre-procesamiento se refiere a aquellas actividades u operaciones que las personas deben realizar para que el producto cumpla con los requisitos especificados, debido a que la operación normal no ha logrado alcanzar dichos requisitos. Veamos un ejemplo en el sector confecciones: El cliente exige que el largo de los hilos que quedan en las costuras sea de máximo 3 milímetros, pero las máquinas de coser de la línea los dejan cortados a 5 milímetros. Entonces, en lugar de hacer las modificaciones necesarias en el sistema de corte de la máquina de coser, el supervisor decide colocar a una persona que corte manualmente los hilos de todas las prendas. Este es un desperdicio por sobre-procesamiento (doble coger y dejar la prenda, doble manipulación, mayor tiempo, etc.). Veamos otro ejemplo: El proveedor entrega un hilado de baja calidad, que tiene contaminación de polipropileno. Se decide aceptarlo porque no hay tiempo para su reemplazo. Una vez confeccionadas las prendas, se utilizan operarios manuales para retirar las fibras contaminadas. Este trabajo de descontaminado es sobre-procesamiento. El Análisis del Valor (VA), la Gestión de Calidad Total (TQM), el Despliegue de la Función de Calidad (QFD) y el Mantenimiento Productivo Total (TPM) son herramientas que ayudan en estos casos.

Figura 4: Sobre-procesamiento (desmanche)

Desperdicio por Transporte

En términos generales, para elaborar un producto no se requiere transportarlo. Cada vez que movemos algo de un lugar a otro estamos consumiendo recursos (desperdiciándolos realmente…) en una actividad que no agrega valor. La verdadera razón por la que existe el transporte de un punto A a un punto B es que ambos puntos han sido colocados muy lejos uno del otro. Así de simple. En nuestro caso, es fácil pensar (y si no, vayamos a observar a la planta) en la cantidad de personas y equipos que dedicamos a trasladar materiales y productos de un lugar a otro. La aplicación de la filosofía de las 5S para reordenar la planta es una buena alternativa para reducir traslados innecesarios.

Desperdicio por Movimientos Innecesarios

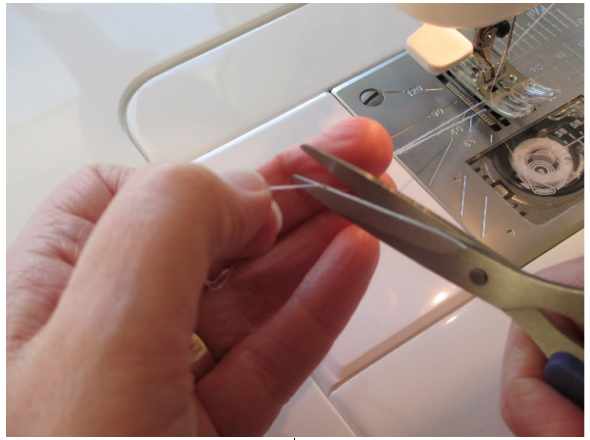

Este tipo de desperdicio se refiere a los movimientos que un trabajador realiza durante su operación y que no son realmente necesarios para la misma. Responden más al resultado de métodos deficientes de trabajo. En efecto, estos movimientos innecesarios se deben a una mala disposición del puesto de trabajo, a inconsistencias en la forma en que los materiales llegan al puesto de trabajo, al diseño errado de los equipos, y a otras razones similares. En un sector industrial intensivo en mano de obra, la cantidad de movimientos innecesarios que se observa en las plantas de confecciones es impresionante. De hecho, tan solo el 20% o 25% del tiempo de una típica operación de costura se invierte en coser. La diferencia se dedica a movimientos como alcanzar, posicionar, alinear, acomodar, etc. La Mejora de Métodos (combinada con el uso de dispositivos) es la herramienta más utilizada para estos casos, aunque no se trata específicamente de una herramienta de lean manufacturing.

Figura 5: Movimientos innecesarios (cortar hilo con tijera)

Desperdicio por Defectos

Este tipo de desperdicio se refiere no solo al costo de producir unidades defectuosas, sino también al de reprocesarlas o reemplazarlas. Además, al espacio dedicado a almacenar las unidades en mal estado, al retraso que ocasionan en las fechas de entrega, etc. Existen empresas de confección que cuentan con almacenes de prendas defectuosas, o líneas de costura para hacer “composturas”, o emplean horas adicionales para hacer los “arreglos”. Inclusive se acostumbra producir cantidades adicionales a las solicitadas por el cliente (desperdicio tipo “sobre-producción”) para compensar las unidades defectuosas consideradas “estándar”. Es decir, tienen “estandarizado” el desperdicio. La Gestión de Calidad Total (TQM) puede ayudar a identificar y resolver este tipo de desperdicio.

La aplicación de conceptos, metodologías y herramientas de Lean Manufacturing en el sector exportador de Confecciones es pertinente y posible. Pertinente porque se trata de una filosofía que busca producir más con menos recursos, lo que constituye una necesidad en el sector, dado el entorno cada vez más competitivo. Posible porque, como hemos visto a lo largo de este artículo, existen muchas situaciones inherentes al sector que constituyen claras oportunidades para reducir desperdicios e incrementar productividad. Ahora es el turno del lector para “caminar” su planta de producción (con la lista de los siete desperdicios a mano) e identificar las oportunidades de mejora. Si encontramos al menos un par de ellas, y logramos aplicar alguna de las técnicas de manufactura esbelta mencionadas aquí, habremos logrado el objetivo de este artículo.

Bibliografía

Bodek, N. (2006). “Lean manufacturing”. Manufacturing Engineering, Vol. 137 (1), 77.

Chowdary, B. V., y George, D. (2011). “Application of flexible lean tools for restructuring of manufacturing operations: A case study”. Global Journal of Flexible Systems Management, Vol. 12(1), 1-8.

Lewis, J. (2005). “Identifying seven types of waste”. Upholstery Manufacturing, Vol. 18(10), 20-24.

Shetty, D., Ali, A., y Cummings, R. (2010). “Assess lean model for thinking manufacturing initiatives”. IIE Annual Conference.Proceedings, 1-6.

Thanki, S. J., y Thakkar, J. (2011). “ Lean manufacturing: Issues and perspectives”. Productivity, Vol. 52 (1), 12-22.

Womack, J., y Jones, D. T. (2003). Lean Thinking: Banish Waste and Create Wealth in your Corporation. New York: Free Press.

Womack, J., Jones, D. T., y Roos, D. (2007). The Machine that Changed the World. New York: Free Press.

[1] Palabra japonesa que significa desperdicio.

[2] La palabra inglesa lead time significa tiempo de ciclo. En este caso, es el tiempo que le toma al proceso entregar un producto, desde que fue solicitado por un cliente, externo o externo.