Escribe: Ing. Dante Calderón

I . ¿POR QUÉ SE DEBE ENGOMAR?

• Para incrementar la resistencia a la abrasión

• Para incrementar la resistencia a la tensión

• Para incrementar la eficiencia del telar

II. Factores para la selección del encolante

A: Título del hilo

B. Calidad y tipo del hilo

C. Densidad de la urdimbre

D. Tipo del telar y construcción de la tela

E. Tipos de encolante

A. Título del hilo

El título de un hilo es la relación que existe entre el peso y la longitud del hilo, siendo fijo el primero y el otro variable.

Número Métrico (Nm) indica el número de Km de hilo que se obtienen a partir de un Kg.

Por ejemplo, un hilo de algodón:

• Nm-36 = 1kg de hilo tendrá 36km de longitud.

• Nm-60 = 1kg de hilo tendrá 60km de longitud.

• En el sistema ingles se define como Ne.

Por tanto:

• Entre menor sea la cifra, más grueso es el hilo.

• Cuanto más grande sea la cifra, más fino es el hilo.

B. Calidad y tipo del hilado

La calidad del hilado está determinado por:

1) Longitud, espesor, uniformidad y resistencia de la fibra.

2) Torsión y título uniformes.

El tipo de hilado dependerá de las diversidad de fibras, como:

• Algodón, viscosa, poliéster, rayón, nilón, etc.

• Mezclas.

Esto es determinante para escoger el encolante adecuado.

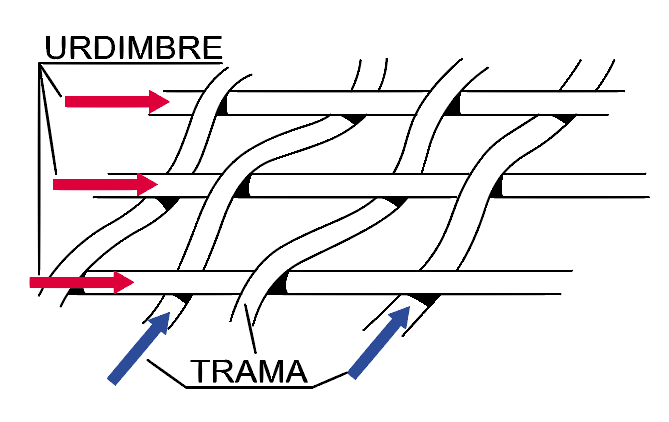

C. Densidad de la urdimbre

• Densidad de Urdimbre = Cantidad de hilos de una manta.

• La densidad de urdimbre determina:

1) La menor o mayor concentración del encolante.

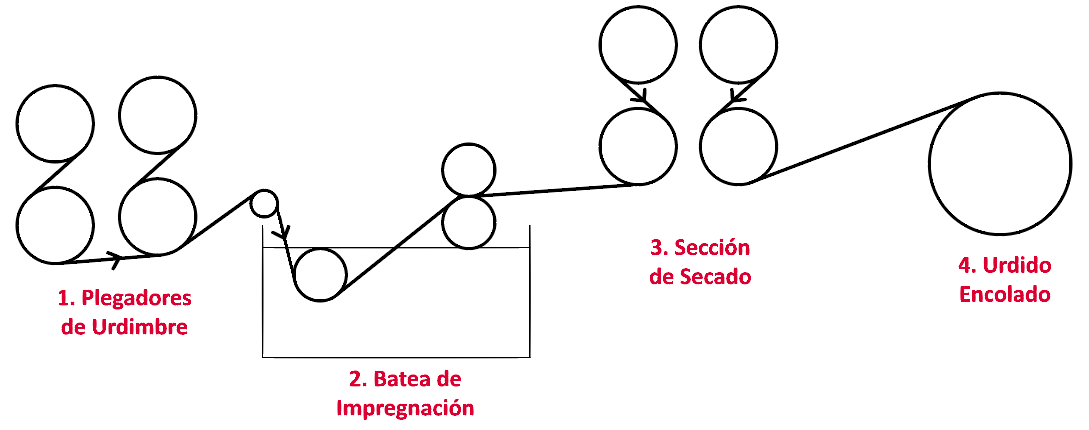

2) El uso de una o dos bateas de impregnación en la máquina de engomado.

D. Tipos del telar y construcción de la tela

Es muy importante considerar el tipo y velocidad del telar al que va a ser anudado la urdimbre engomada para formular el encolante correcto.

•Los principales tipos de telares para el tizado de hilos son:

1) Lanzadera

2) Pinzas o Espadín

3)Proyectil de aire

• Para proteger el efecto de la abrasión en la construcción de la tela, se debe tener en cuenta que el número de puntos de contacto entre trama y urdimbre requerirá una mayor cantidad de encolante.

E. Tipos de encolante

Clases:

1) Convencionales = A base de polímeros naturales y sintéticos.

2) No Convencionales = Nueva generación de polímeros desarrollados a partir de la Acrilamida (llamadas Poliacrilamidas).

Permiten reducir recetas convencionales de un 10% hasta niveles de 2.5 a 3.0%.

La demanda de DQO y DBO son de niveles bajos comparados a los convencionales.

III. Propiedades que debe reunir el encolante

Las principales propiedades que debe reunir el encolante son:

A. Cohesión y Adhesión

B. Reología y Viscosidad

C. Solubilidad y Sensibilidad a la humedad

A. Cohesión y Adhesión

• Una buena cohesión y adhesión del encolante permitirá un balance óptimo de su penetración y recubrimiento de la urdimbre.

• El encolante debe tener la propiedad de formar películas suficientemente flexibles y resistentes, formando una barrera física entre el hilo y las partes del telar (abrasión).

•El encolante debe tener un alto poder de adherencia, de este modo, se evitará su fácil desprendimiento de la urdimbre (tanto en el engomado como en el tizaje).

B. Reología y Viscosidad

Reología = Es el estudio del cambio de flujo de líquidos viscosos, bajo un esfuerzo de corte.

• En el caso almidones naturales, parcial y totalmente modificados, estos tienen un comportamiento tixotrópico, es decir, que bajo un esfuerzo de corte, su viscosidad cae.

La Viscosidad del encolante debe cumplir lo siguiente:

1) Ser suficientemente baja para que su penetración al hilo sea rápida.

2) Ser suficientemente alta para tener un recubrimiento uniforme.

C. Solubilidad y Sensibilidad a la humedad

• Las telas normalmente son sometidas a procesos húmedos de Blanqueo, Teñido y Acabados. Por lo tanto, el encolante tiene que ser eliminado.

• La Sensibilidad a la humedad del encolante dependerá del nivel de humedad existente en los ambientes de engomado y salón de tejeduría.

• Los niveles recomendables de humedad remanente al final del engomado y tejido son entre 9 y 10%.

IV. Principales variables para el proceso de engomado

Las variables a considerar son:

A. Encolante sobre el hilo (Pick Up seco)

B. Viscosidad y temperatura de baño

C. Velocidad y presión de escurrido

D. Densidad de la Urdimbre

PROCESO DE ENCOLADO

A. Encolante sobre el hilo (Pick Up seco)

La cantidad de encolante incorporado sobre el hilo (Pick Up seco) es el factor más importante en la obtención de una alta eficiencia del telar.

•El nivel correcto del Pick Up seco sobre el hilo debe ser un punto de equilibrio donde los hilos mantengan su flexibilidad , tenacidad y no se vuelvan quebradizos. Esto, permitirá nivel mínimo de roturas.

• Los rangos recomendables de Pick Up seco pueden variar entre 8 – 16%.

B. Viscosidad y temperatura de baño

La viscosidad del baño de encolado, es uno de los factores determinantes respecto de la cantidad de encolante a depositarse en el hilo.

La viscosidad depende de:

• Concentración de la receta (Pick Up húmedo).

• Temperatura (tanto en la olla de preparación como en la batea de impregnación).

• Reología de la receta.

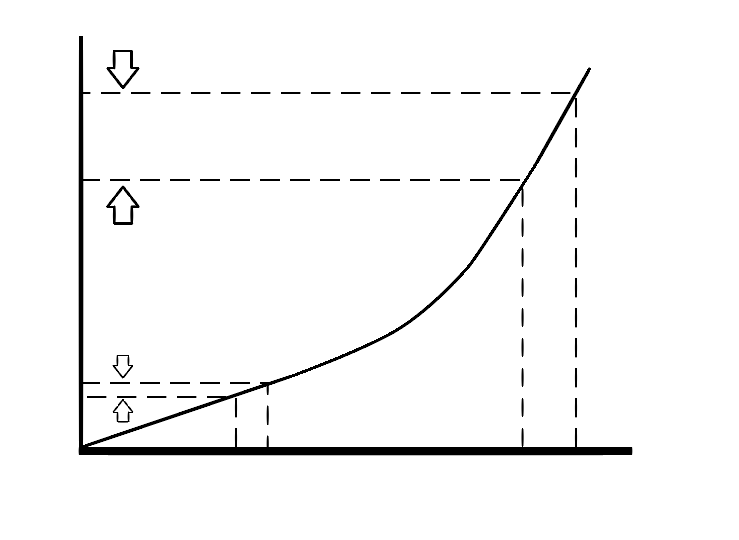

Por tanto, el cambio de la Viscosidad afecta al Pick Up seco, de manera que a mayor viscosidad mayor será el Pick Up y esto significará, a su vez, una mayor cantidad de encolante sobre el hilo.

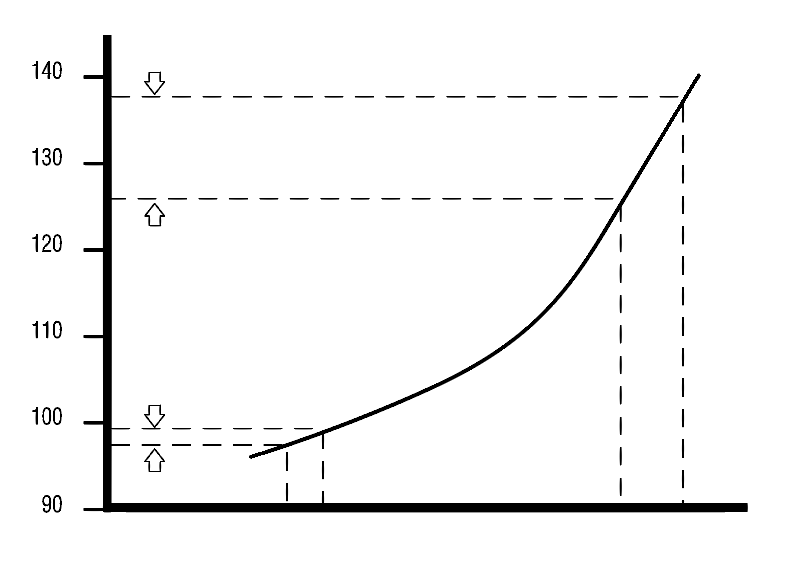

Efecto de la temperatura a la viscosidad

Temperatura (c0)

Dependencia de la viscosidad por concentración

C. Velocidad y presión de escurrido

El % en peso incorporado en el hilo, bajo presión constante, dependerá de la velocidad asumida en la máquina engomadora.

• A mayor la velocidad mayor el Pick Up seco. Esto, debido a que al estar el hilo menor tiempo en contacto con la reserva, el encolante tiene menor tiempo para desprenderse.

• La presión de los rodillos debe estar en relación directa a la velocidad de la máquina.

• Para una presión de escurrido normal (600-800 Kg) los rodillos deben tener una dureza shore de 65 a 70 grados.

Diagrama de la dependencia del Pick up seco por la velocidad

Pick Up Seco

velocidad

D. Densidad de la Urdimbre

A medida que la densidad de la Urdimbre aumenta, la penetración del encolante al hilo en el baño, se reduce. Por lo tanto, el Pick Up también disminuye.

• Es necesario calibrar convenientemente la presión de escurrido de los rodillos. Esto, en función de la densidad, para así, obtener valores óptimos de Pick Up secos.

• Para Urdimbres de muy alta densidad es recomendable que la impregnación del encolante se realice en 2 bateas.

V. Pick Up Húmedo y sus variaciones

En la preparación del encolante por:

• Insuficiente cocción.

• Tiempo de cocción inadecuado.

• Insuficiente esfuerzo de corte.

• Alimentación irregular de vapor de agua.

• Baja calidad de los agentes encolantes.

• Variación en el contenido de humedad.

• Sensibilidad al esfuerzo de corte.

• Disminución de los sólidos en la batea de impregnación por condensación del vapor de agua.