Escribe, Ingeniero Roberto Suardi

El estampado digital nació en el nuevo siglo y ha ido marcando la pauta en el rubro textil. ¿Cuáles son sus principales características? ¿En qué se diferencia de la estampación convencional? ¿Qué beneficios trae en la industria? El ingeniero Roberto Suardi nos los explica en el siguiente artículo.

La estampación textil mundial, según los datos disponibles, es de 29,5 billones de metros cuadrados anuales.

China es el primer país con el 29%; Europa + África + Medio Oriente, con el 23%; India con el 18%; Asia, el 17%; y América con el 13%.

Las previsiones dicen que en 2017 se van a producir 32,5 billones de metros cuadrados, gracias a un incremento del 2.5% anual.

La estampación digital se ha convertido en una realidad a partir de los primeros años del siglo XXI, hasta alcanzar los 420 millones de metros cuadrados en 2013; está creciendo a un ritmo del 25% anual y por eso se prevé que para el año 2017 será de más de 1 billón de metros cuadrados anuales.

Dentro de estos datos, la estampación digital de rollo a rollo – usada principalmente para ropa, hogar y accesorios – suma 168 millones de metros cuadrados anuales; y se prevé que alcanzará 360 millones en 2017, gracias a un crecimiento total del 114%.

Los demás 252 millones de metros son generados de la estampación sublimática típica para banderas, ropa deportiva y otros (1).

Ahora vamos a ver las diferencias entre estampación convencional y digital. Una estamparía convencional prevé:

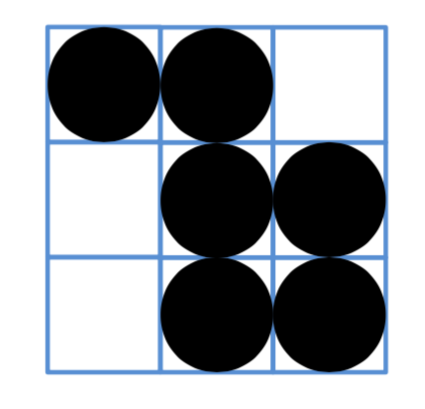

- Diseños y separaciones de los colores básicos.(fig.1)

- Photograbación cilindros, uno cada color y su almacén una vez usado.

- Recetas y pastas de estampación.

- Pruebas de muestras con tejidos.

- Preparación de la máquina impresora con sus cilindros.

- Grandes maquinarias de estampación y secado, pulpos para prendas

- Cocina de colorantes y cocina de espesantes.

- Grandes cantidades de productos, desperdicios de los mismos.

- Lavadora para cilindros, cuadros y raseros.

Ahora todo esto se puede hacer con una impresora y un vaporizador.

La tecnología de estampación digital resulta del concurso de diferentes campos técnicos combinados: electrónica (cabezales piezoeléctricos), informática (software de diseño), mecánica (manejo del material textil), química (tintas y preparación de tejidos) y textil (sustratos, fibras y material).

Electrónica: o sea aplicaciones Piezoeléctricas

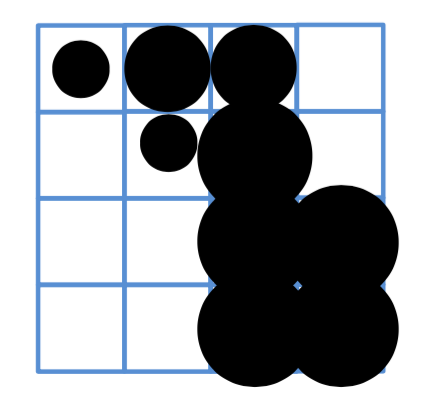

El sistema más apto ha resultado ser el piezoeléctrico. La punta del tocadiscos, el reloj al cuarzo y muchas otras aplicaciones se basan sobre este principio. En la figura n.2 se presenta la estructura de un cristal con propiedades piezoeléctricas:

El cristal se expande o se contrae bajo solicitación eléctrica, volviéndose cóncavo o convexo (fig. 3), este movimiento permite que la cabeza expulse la tinta. Las gotas son muy pequeñas, solo pocos picolitros (1pL = 1 x 10-9 mililitro), en la fig. 3 se muestra el esquema de un eyector (2).

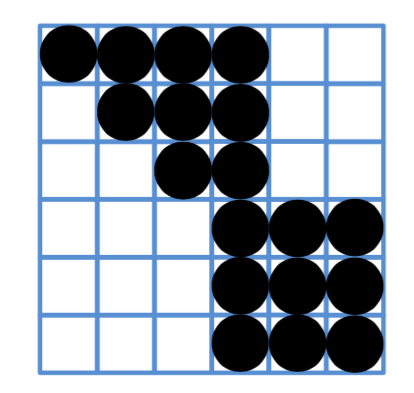

Lo que se ve en la fig. 4 son dos cabezales (3), el de la izquierda está compuesto de dos líneas de 180 eyectores cada una, el de la derecha es su evolución actual con 8 rayas de 180 eyectores cada línea; o sea 1440 por cabeza, mucho más rápido.

La relación entre dimensiones de las gotas, calidad y productividad se explica visualmente con la fig. 5 que aparece debajo(4):

Gotas grandes, baja resolución, alta saturación y productividad.

Gotas pequeñas, alta resolución, baja saturación y productividad.

Gotas variables (3 tamaños), alta resolución, media saturación, buena productividad.

Escala de grises (hasta 8 tamaños), muy alta resolución, alta saturación, alta productividad.

Ejemplo de las diferentes prestaciones de unos cabezales (tab.1.(5))

| Modelo | Fuji Dimatix Spectra JA256 | Epson DX5 | Seiko Printek 508GS | Konica Minolta KM1024 | Kyocera KJ4B |

| Líneas | 1 | 8 | 1 | 2 | 1 |

| Eyectores | 256 | 180 | 508 | 512 | 2656 |

| Dpi | 64 | 180 | 180 | 360 | 600 |

| Picolitros mín. | 28 | 3,5 | 12 | 6 | 5 |

| Picolitros máx. | – | 12 | 84 | 42 | 18 |

| Escala de gris | – | – | Escala gris | Escala gris | Escala gris |

Informática y Software RIP:

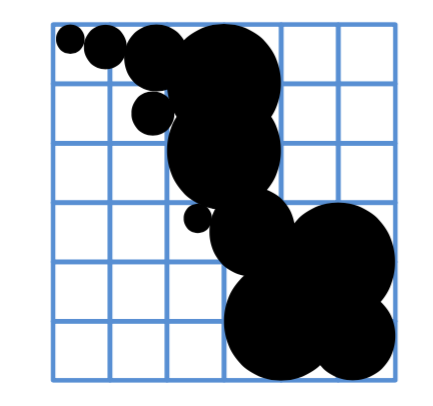

La información de la imagen se separa y se vuelve a calcular digitalmente y se transmite a la impresora. Varias gotas de tinta están formando un punto de un color y el tamaño en particular. Un Programa de Imagen Raster (RIP) organiza estos puntos al lado o en la parte superior de uno al otro. Basándose en este principio, tonos de color diferentes y profundidades se crean durante la impresión. El manejo de los colores no es tan simple, los colores que se ven en la pantalla no son los mismos que en el tejido, (fig. 6).

Separación de colores, esta es una tarea que se hace también en la estampación digital (no indispensable). De esta operación se ocupan los softwares de elaboración del dibujo. Las informaciones se transmiten después a la impresora en formato traducido para transformarlo en colores/gotas de tintas adecuadas con su intensidad y detalles.

Lo de la figura n. 7 (6) es la visualización del proceso, en este ejemplo se separa en 4 colores básicos. Cuando se quiere un Gamut mayor, o sea una mejor y más ancha gama de colores y matices, se puede procesar con más colores básicos (hasta 8 máx). Esto es el trabajo de los numerosos softwares disponibles para acoplarlos a las máquinas impresoras cuando estas no tienen uno suyo, o en el caso de que les dejen libre elección, o cuando ya lo tienen.

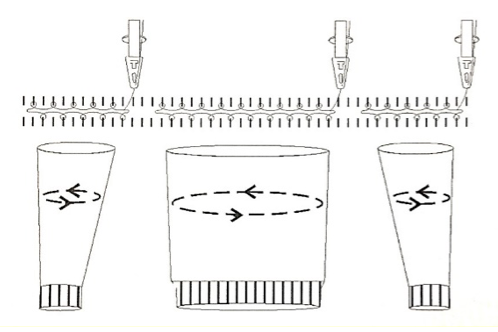

Mecánica de las impresoras: esta parte de la tecnología es la que ha sido implementada para manejar el tejido, neutralizando sus deformaciones en largo y en ancho. Se compone de:

- Transporte del tejido de gran precisión.

- Cinta de impresión adhesiva y sistema de lavado.

- Desenrolladores y enrolladores, guía de tejidos, bailarinos.

- Secadores eléctricos, infrarrojos o con gas, ventiladores.

- Sistemas de degasación de las tintas.

A partir de 2011 hay dos tipos de impresión: Scanner mode y Single pass, como en la fig. 8. Con la primera, los cabezales se mueven trasversales al movimiento intermitente del tejido (se adelanta, se para, se imprime, etc.).

Con esta tecnología se alcanzan producciones hasta 1000 mc/horario.

En el single pass los cabezales están parados en posiciones fijas y el tejido se mueve sin parar, esto les permite alcanzar velocidades de producción comparables con las máquinas convencionales, o sea 30 mt lineares minuto.

Química de preparación:

En la estampación digital los componentes de las pastas de impresión son separados desde las tintas, ya que no pueden ser aplicados por medio de los cabezales piezoeléctricos. Los tejidos y prendas tienen que ser preparados por medio de una impregnación, spray o recubrimiento. Esta operación es muy importante y, junto con las otras, determina la calidad del resultado final.

Ejemplo receta para aplicar después del PPT tradicional(7):

| Productos en gr/Kg | Algodón | Seda | Viscosa |

| Inhibidor de migración | 100 – 200 | 100 – 200 | 150 – 170 |

| Urea | 100 – 150 | 100 | 200 |

| Oxidante 1:4* | 50 | 50 | 100 |

| Sodio Bicarbonato | 30 – 40 | 30 | – |

| Soda calc. | 40 | ||

| Agua | X | X | X |

| Total | 1000 | 1000 | 1000 |

En la aplicación a Foulard normalmente se necesita 75-85% de pick-up.

* Si es sólido, emplear una solución al 20%.

Las recetas son condicionadas desde: diseño, tipo y construcción del sustrato, condiciones de secado y vaporizado.

Fijación de los colorantes al soporte textil(8):

| Método | Algodón | Seda/Lana | Viscosa |

| Vapor saturo a 102ºC | 8-10 min. | 30 min. | 8-10 min. |

Jabonado y enjuague siguen las indicaciones clásicas.

Química de las tintas digitales se compone de:

- Tensioactivos, agua, ligantes, modificadores de reología, productos funcionales, promotores de adhesión, otros aditivos y finalmente colorantes (o pigmentos).

- Hoy en día, hay disponibles tintas con colorantes reactivos, ácidos, dispersos y pigmentos. Los últimos dos son los más problemáticos en cuanto a dispersiones y no soluciones, por eso se tienen que preparar de manera que tengan partículas más pequeñas de 0,5 micrómetros por medio9.

- La vida útil de las tintas no supera los 6 meses, su calidad afecta directamente la vida en buen estado de los cabezales.

- Las performances de las tintas hoy alcanzan por solideces los valores de las tintas convencionales.

- Es muy importante elegir las tintas adecuadas en función de los cabezales empleados, los constructores tienen diferentes series con diferentes viscosidades y prestaciones.

- Es mejor elegir constructores que dejen libertad de emplear las tintas que se prefiere. Una vez que estas son aprobadas, entonces se garantizan por los constructores de cabezales.

- Proceso textil: pienso que ahora son más claras las diferencias entre estampación convencional y digital.

- Un pequeño resumen del status quo del digital para concluir en números:

- Velocidad: 10 – 2000 mc horarios. Resoluciones: 360 – 1440 dpi (dots per inch). Número de colores: 4, 6, 8.

- Tecnología de cabezales: Piezoeléctrica.

- Modo de estampación: scanner trasversal o cabezales fijos.

- Eyección: puntos variables o escalera grises.

- Gotas: 3,5 – 84 picolitros ( 1 pl = 1lt/1000 Billones). Número de cabezales: 4 – 200.

- Eyectores de cada cabezal: 388 – 2656. Ancho de estampación: 1,6 – 3,2 mt.

- Costo de máquinas: 70.000,00 – 3.500.000,00 US $.

Fuentes:

- Fuente 1 : estudio Gherzi

- Fuente 2: Kyocera

- Fuente 3: Epson

- Fuente 4: Mathias Muth – Solunaris

- Fuente 5: Mathias Muth – Solunaris

- Fuente 6: Mathias Muth – Solunaris

- Fuente 7: Solunaris

- Fuente 8: George Sebek – Rimslow Ltd

- Fuente 9: Oekotextiles