Autor: Ing. Jorge Pinto / Asesor de maquinarias y equipos de Kisco S.A.

En nuestro medio, las lavanderías, en general, no han tenido el desarrollo tecnológico de otros sectores de la industria y, en muchos casos, se siguen utilizando máquinas anticuadas, de elevados consumos de servicios y escasa trazabilidad de los productos procesados.

La introducción de equipos de Tonello viene cambiando esta situación con equipos muy innovadores, de bajo consumo de servicios, que pueden irse mejorando en el tiempo con la adición de tecnologías que no necesariamente ya han sido creadas, y con una trazabilidad total de datos de consumo, gestión y herramientas de mantenimiento preventivo.

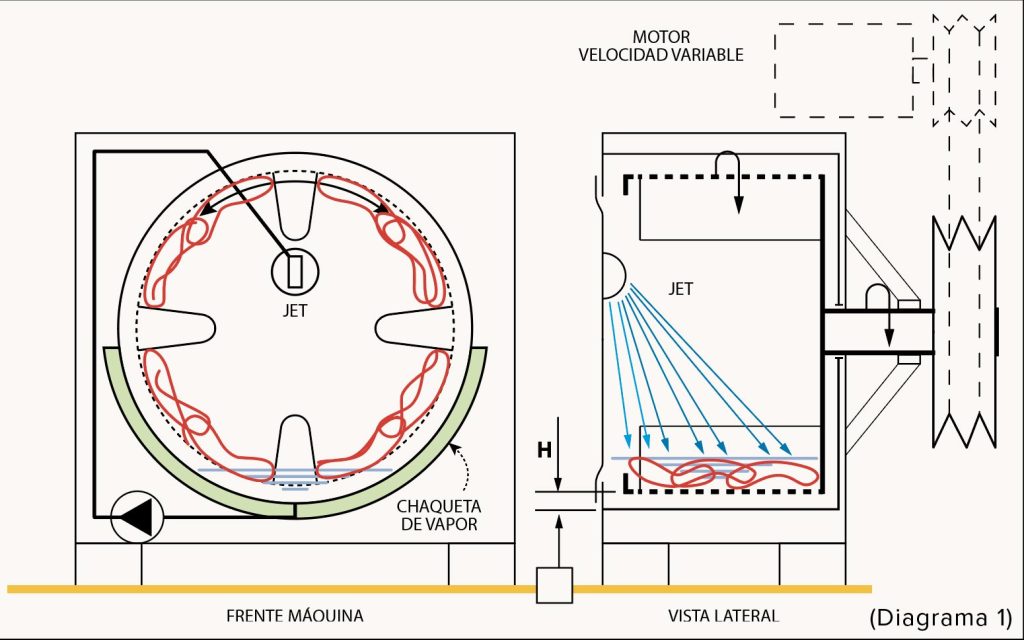

Tonello inicia esta revolución con la introducción del sistema “UP” o jet, que, junto con un cuidadoso diseño de los volúmenes “muertos” (reducida distancia entre el tambor perforado y el cilindro externo de la máquina lavadora), logra una reducción de la relación de baño de 12 o más hasta 3 litros de agua por kilo de prenda húmeda. El siguiente diagrama muestra el principio de funcionamiento:

En lugar de que las prendas estén sumergidas en el baño, estas se encuentran “adheridas” por fuerza centrífuga a la pared interior del tambor perforado, mientras que una bomba toma el baño de la parte baja y lo impulsa a 1 bar de presión mediante una tobera diseñada para producir un chorro que cubra el largo del tambor. Este dispositivo promueve un intercambio muy efectivo del baño/prenda, ya que la misma fuerza centrífuga hace que se desprenda buena parte del agua absorbida por la prenda. Nótese en el diagrama 1 que la distancia “H” debe ser la mínima posible para no incrementar la RB.

En el mismo diagrama 1 se aprecia otro desarrollo de Tonello, el “steam pocket” o chaqueta de vapor, que reemplaza a un intercambiador externo, eliminando así el espacio ocupado por este fuera de la máquina y sin un aumento de RB (claramente, el intercambiador externo deberá llenarse de agua). Los sacos en la figura 1 tratan de graficar la reducción en consumo de productos con la aplicación del “UP”.

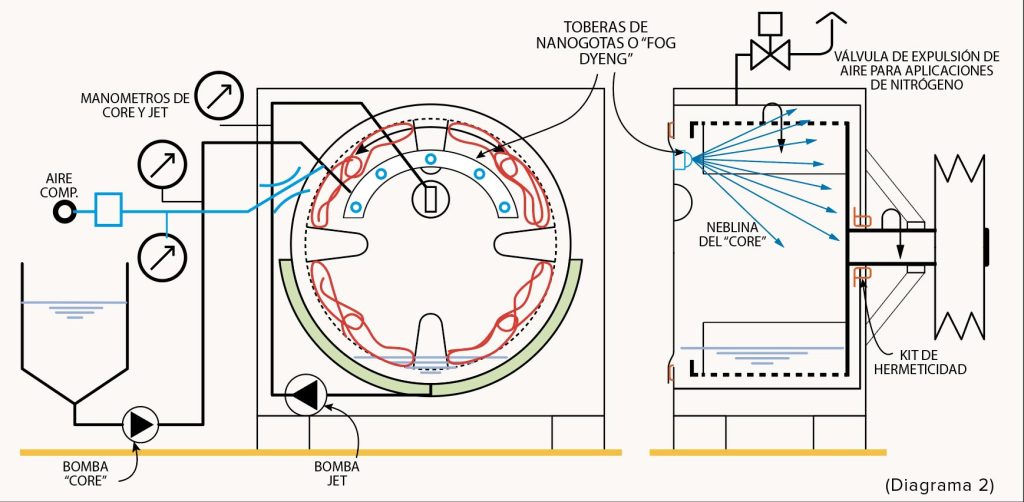

En el diagrama 2 se muestra otro dispositivo a veces confundido con el jet: es el sistema “CORE” de Tonello. En este caso, una bomba ad hoc toma el producto (tintes, enzimas, suavizantes, etc.) desde un tanque de adición y lo bombea hasta un juego de toberas de pocas centésimas de milímetro de apertura, donde, combinadas con adecuada presión de aire, se genera una fina neblina de nanogotas que permite una aplicación superficial del producto. Es importante notar que el operario no necesita preocuparse de ninguna regulación manual de presión o flujo, bastará con digitar un simple dato en la PC de control del equipo.

La aplicación de neblina requiere de una reducción de la carga de hasta un 30 %, esto para dar “espacio” suficiente para la penetración de las nanogotas. Como se mencionó, aquí aplica el concepto de mejora continua: el CORE se puede adicionar a máquinas de Tonello con hasta 12 años de antigüedad.

Finalmente, enfatizando siempre el tema del desarrollo continuo, el siguiente equipo (diagrama 3), que también se puede añadir a posteriori a cualquier máquina de Tonello, es el “DYEMATE”, un sistema que permite teñir prendas con tinte índigo pre-reducido. Aquí, el equipamiento consiste en una compresora con un sistema de enfriamiento para reducir la humedad, la cual alimenta aire a un generador catalítico de nitrógeno que carga un tanque pulmón. Desde allí, este es dosificado controladamente a la máquina para desplazar la mayor parte del aire en la fase de reducción del índigo. (El PLC aquí controla secuencialmente la apertura y tiempos de cierre de las válvulas N, C y A, con parámetros configurados según el tamaño de las máquinas). Claramente, para que la cantidad de nitrógeno sea precisa, se requiere de un nivel de hermeticidad perfecto en la máquina. Luego se transfiere el índigo desde el tanque de adición de la máquina para que finalmente se permita ingresar, de manera controlada por el PLC de la máquina, el aire comprimido desde otro tanque pulmón para realizar la oxidación del índigo de una manera controlable y reproducible.

Finalmente, enfatizando siempre el tema del desarrollo continuo, el siguiente equipo (diagrama 3), que también se puede añadir a posteriori a cualquier máquina de Tonello, es el “DYEMATE”, un sistema que permite teñir prendas con tinte índigo pre-reducido. Aquí, el equipamiento consiste en una compresora con un sistema de enfriamiento para reducir la humedad, la cual alimenta aire a un generador catalítico de nitrógeno que carga un tanque pulmón. Desde allí, este es dosificado controladamente a la máquina para desplazar la mayor parte del aire en la fase de reducción del índigo. (El PLC aquí controla secuencialmente la apertura y tiempos de cierre de las válvulas N, C y A, con parámetros configurados según el tamaño de las máquinas). Claramente, para que la cantidad de nitrógeno sea precisa, se requiere de un nivel de hermeticidad perfecto en la máquina. Luego se transfiere el índigo desde el tanque de adición de la máquina para que finalmente se permita ingresar, de manera controlada por el PLC de la máquina, el aire comprimido desde otro tanque pulmón para realizar la oxidación del índigo de una manera controlable y reproducible.

Hay otras tecnologías que se pueden utilizar para lograr diversos efectos de moda desarrollados por Tonello, que por brevedad solo se mencionan, tales como el “EGO”, para aplicaciones de ozono en sus modalidades ozono en aire, en agua y o-bleach (con el CORE); el “WAKE”, para la extracción de colorantes de material orgánico natural y su dosificación controlada y reproducible por la PC de la máquina; y el “NO-STONE”, de planchas abrasivas removibles para efectos de desgaste en las prendas de denim.

Hay otras tecnologías que se pueden utilizar para lograr diversos efectos de moda desarrollados por Tonello, que por brevedad solo se mencionan, tales como el “EGO”, para aplicaciones de ozono en sus modalidades ozono en aire, en agua y o-bleach (con el CORE); el “WAKE”, para la extracción de colorantes de material orgánico natural y su dosificación controlada y reproducible por la PC de la máquina; y el “NO-STONE”, de planchas abrasivas removibles para efectos de desgaste en las prendas de denim.

Finalmente, tocando el asunto de la trazabilidad, las máquinas de Tonello (no solo lavadoras, sino también secadoras y equipos de láser) pueden ser enlazadas a un sistema supervisor central. Este software, desarrollado por Tonello, se denomina “METRO”, el cual permite conocer los clientes, las partidas, los tiempos y los consumos por cada proceso, de manera que por cada prenda se puede emitir un “pasaporte medioambiental” indicando la huella de carbono, el consumo de agua y energía eléctrica del proceso ejecutado. Además, permite visualizar en tiempo real los programadores de cada máquina desde un PC supervisor central.

Entonces, ¡ahora sí podemos decir que existen las herramientas para una revolución en las lavanderías!