Escribe: Ing. Roberto E. López Guerra

(Roberto López Guerra es un Ingeniero Industrial nacido en Arequipa, cuna del desarrollo del sector textil alpaquero. Actualmente dirige NATIVA, empresa dedicada a diseñar e implementar soluciones y mejoras sobre procesos convencionales de producción de prendas tejidas en fibra de alpaca.)

(Roberto ha dirigido una serie de proyectos de innovación. Dentro de estos, ha dirigido a un equipo de técnicos y profesionales textiles en el desarrollo de un proceso de tejido de punto para obtener prendas integrales sin costuras en 4 calidades de hilado en fibra de alpaca en máquinas rectilíneas convencionales.)

RESUMEN

Desde su introducción, las prendas tejidas integralmente sin costuras en máquinas rectilíneas han sido consideradas una revolución tecnológica y de innovación. Su aplicación comercial crece en todo el mundo. Las prendas integrales sin costuras permiten omitir procesos, como el corte y la confección, permitiendo lograr prendas de mayor calidad, mayor confort y más livianas, además de proporcionar ventajas en costos, tiempo, productividad y tiempos de respuesta a las empresas textiles.

En el siguiente documento, se detalla el trabajo de investigación realizado en el desarrollo de un proceso de tejido de punto para obtener prendas integrales sin costuras en fibras de alpaca en máquinas rectilíneas convencionales.

Se detallarán también los principios de tejido de punto que hacen posible el tejido de prendas integrales, los puntos relevantes de calibración y las restricciones para hilado en fibra de alpaca en máquinas convencionales, además de exponer la metodología aplicada para el desarrollo de pruebas y validación de los prototipos de prendas tejidas con la aplicación del proceso de tejido de punto para obtener prendas integrales sin costuras en máquinas rectilíneas convencionales.

Se mencionan además las conclusiones de los estudios de contrastación y el estudio de tendencias para prendas integrales tejidas en pelos finos, desarrollados en el marco del proyecto.

Finalmente se presentan los resultados obtenidos de las pruebas y las potencialidades de nuevas aplicaciones e innovaciones dentro del sector textil alpaquero.

INTRODUCCIÓN

Nuevas tecnologías en todos los ámbitos y procesos de la industria textil han permitido evidenciar notables avances en la mejora de materiales y productos terminados, así como en la racionalización de procesos productivos.

La producción de prendas tejidas en máquinas rectilíneas de tejido de punto se ha beneficiado, logrando mayor productividad y flexibilidad gracias a los avances y la aplicación de la electrónica y la informática en las máquinas de tejido, lo que ha dado paso en los últimos años a la introducción de nuevas líneas de productos y modelos: se pasó de la fabricación mediante el proceso de corte y confección a la fabricación de artículos menguados o Fully Fashion.

La aparición de la tecnología de prendas integrales sin costuras, así como la evolución de las mejoras derivadas de la investigación y del desarrollo de las máquinas rectilíneas, abre la posibilidad a las empresas textiles no solo de desarrollar productos con nuevas características, sino también de cambiar su proceso de fabricación.

La tecnología para obtener prendas sin costuras permite obtener directamente en una máquina de tejido convencional un producto completamente acabado, con todos sus componentes unidos, sin que sea necesario realizar la confección de los mismos, como sucede en los procesos de fabricación tradicionales, donde se unen los paneles tejidos en una remalladora de plato. La posibilidad de eliminar completamente la fase de confección de estos artículos representa, desde el punto de vista de proceso, una radical reducción de las operaciones que implica: reducción de costos, flexibilización de la respuesta de fabricación derivada del recorte en los tiempos de proceso, nuevas alternativas en la distribución de los productos, mayor control sobre la calidad de los artículos y otras muchas ventajas vinculadas directamente a las nuevas características del proceso de producción.

PALABRAS CLAVE

Procesos textiles; Tejido punto; Innovación; Fibra de alpaca; Prendas integrales sin costuras; Máquinas rectilíneas

UN POCO DE HISTORIA

En la evolución del tejido de punto es importante revisar los sucesos que han impactado directamente sobre lo que se convertiría en el tejido de prendas integrales sin costuras. Se encontraron restos históricos de tejidos de punto del año 250 d.C. en Palestina. El tejido de punto se hacía con procesos manuales hasta que, en 1589, William Lee inventa un sistema de cama plana para tejer medias. En 1863, Isaac Lamb inventa la máquina de tejido de punto con agujas de lengüeta. En 1864, William Cotton patenta su máquina rotativa que usa una cama de agujas. En 1940, la fabricación de faldas en tejido de punto fue patentada en EE.UU. En la década del 60, SHIMA investiga sobre los principios de tejido tubular para producir guantes. En 1995, SHIMA presenta en el ITMA su máquina WHOLEGARMENT, capaz de tejer prendas integrales con sistemas computarizados. Luego surgirían otras máquinas con sistemas y aplicaciones similares como las SEAMLESS de STOLL, además de nuevas versiones de la máquina WHOLEGARMENT de SHIMA.

FUNDAMENTOS

El tejido de punto se basa en la formación de mallas a través del paso del hilo por agujas de tejido. Luego se aplican técnicas y principios para poder formar figuras con las mallas y dar forma a los paneles tejidos.

Las máquinas rectilíneas diseñadas para obtener prendas integrales sin costuras se basan en principios de tejido de punto con adaptaciones mecánicas para facilitar la aplicación de estos principios, además de los correspondientes controles electrónicos y el software de desarrollo. De esta forma, los fabricantes mundiales más importantes han desarrollado sistemas de tejido de prendas integrales como la japonesa SHIMA con su máquina WHOLEGARMENT, o STOLL con su máquina SEAMLESS. Estos sistemas presentan modificaciones en la cama de agujas, al presentar 2 fonturas adicionales, con lo se logra una fontura en X, donde las 2 adicionales sirven como auxiliares para permitir el transporte de mallas sin forzar las retenciones.

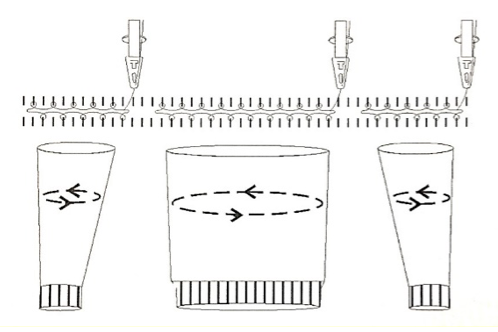

El tejido de prendas integrales sin costuras se genera en las 2 camas de agujas de la fontura, se teje en la fontura de adelante y en la de atrás alternadamente. Esta técnica se conoce como tejido tubular y es posible a través de las transferencias y el uso de agujas vacías. Las prendas integrales tienen menos tensión que una prenda FF, por lo que se requiere hilado con mayor elasticidad. Esto toma mayor relevancia en el hilado en alpaca, pues esta fibra tiene una baja elasticidad.

Otro punto relevante para hacer posible el tejido de prendas integrales sin costuras, pero que se ha dejado de lado en el sector textil alpaquero, es el correcto parafinado del hilado de alpaca que va a ingresas al tejido. Como regla general, todo el hilado en alpaca que se teje en máquina industrial debe ser parafinado antes (o reparafinado, dado que se realiza ya un acabado al hilado al salir de fábrica). De esta manera, se reduce el nivel de fricción, brindando mejores características de resistencia y elasticidad al hilado, lo que permitirá forzar este hilado en retenciones, que es lo que se busca en el tejido de prendas integrales en una máquina convencional.

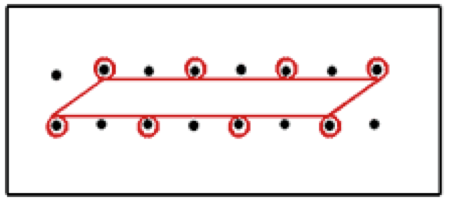

Dado que las máquinas convencionales no cuentan con fonturas adicionales, cobra mayor relevancia el expertise del tejedor en una máquina de tejido manual, y del programador y calibrador en una máquina electrónica. En ambos casos, se van a forzar los sistemas de la máquina y la resistencia del hilado. Además de ser necesario tener muy claro en el desarrollo las pasadas que transportan mallas y las agujas vacías con que se cuenta.

El desarrollo, en una máquina de tejido manual, es concebido teniendo en cuenta pasadas o filas, transportes necesarios, cuadros de malla y raqueos manuales.

En una máquina electrónica de tejido de punto, el desarrollo se realiza en el software de programación de la máquina, donde se debe tener en cuenta, además de principios de tejido, la calibración de la máquina (tupideces, estiradores, velocidad de tejido por pasada, contadores o boucles)

METODOLOGÍA

El proyecto se desarrolló en 4 fases:

- DISEÑO. Donde, en base a un estudio de caracterización del hilado en fibra de alpaca y mezclas, se desarrolló el diseño de un protocolo de pruebas de tejido (formatos, secuencias, registros, cuadros de pruebas, flujos de información y procedimientos de pruebas) y el diseño de un módulo piloto de pruebas (flujos, espacios, equipos, mobiliario y condiciones necesarias para las pruebas)

En el proyecto, se han contemplado las pruebas con las cuatro calidades de hilado en fibra de alpaca y mezclas más comerciales:

100% BABY ALPACA

100% ALPACA SUPER FINE

70% ALPACA 30% OVEJA

60% ALPACA 40% ACRÍLICO

- PRUEBAS. Siguiendo el protocolo diseñado, se desarrollan las pruebas de tejido en el módulo de pruebas, siguiendo los documentos técnicos diseñados: hojas de medidas, esquemas de mallas y fichas técnicas de tejido. Los prototipos que se obtienen y la observación sobre los resultados permitieron retroalimentar el diseño, mejorando los documentos técnicos. Los datos recogidos durante las pruebas y las correcciones según los resultados permitieron obtener información para redactar los procedimientos iniciales.

- VALIDACIÓN. Los prototipos de prendas sin costuras que se obtuvieron fueron enviados a un laboratorio especializado certificado para los análisis de calidad. Los resultados permitieron retroalimentar las pruebas de tejido y los documentos técnicos.

Durante la investigación, se desarrollaron estudios complementarios, como uno de contrastación que permitió comparar las características de los sistemas de máquinas fabricadas para tejer prendas integrales sin costuras y los sistemas de máquinas convencionales. Se desarrolló un estudio de tendencias para las temporadas 2014 – 2015 para prendas integrales sin costuras en pelos finos y, por último, se desarrolló un protocolo de calibración de máquinas rectilíneas para hacer posible el tejido de prendas integrales en fibra de alpaca.

- ESTANDARIZACIÓN. Las pruebas realizadas y los estudios desarrollados durante la investigación permitieron redactar un procedimiento técnico de tejido. Esto se hizo para obtener prendas integrales sin costuras en fibra de alpaca en máquinas convencionales. Además, se ha desarrollado una propuesta de norma técnica que permitirá estandarizar los términos y procedimientos para obtener prendas integrales sin costuras en fibra de alpaca.

RESULTADOS

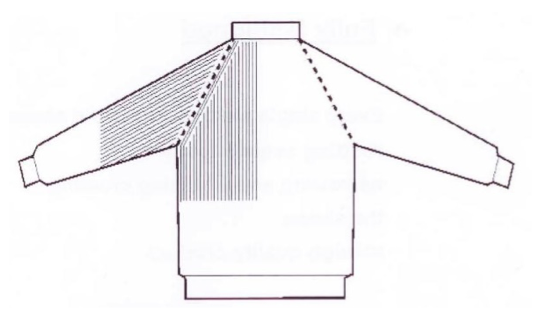

Mediante el proyecto, se ha logrado desarrollar un protocolo de tejido de punto con procedimientos y parámetros de operación para obtener prendas sin costuras en alpaca en una máquina rectilínea de tejido de punto convencional. Inicialmente se han desarrollado prendas clásicas, sweaters y vestidos, con formas clásicas limitadas. Luego, se han podido desarrollar formas más complejas y prendas más comerciales. Se requiere una maquina con algunas características especiales, como son la separación entre las fonturas, el tamaño del carro y una suficiente cantidad de guía-hilos o picos para trabajar. Se utiliza la técnica del tejido de 1×1.

Se teje saltando una aguja y el espacio que queda se compensa tejiendo con un hilo más grueso respecto al que se tejería con todas las agujas. En nuestro caso, se trabajará con material de fibra de alpaca, el cual tiene algunas características ventajosas para tejer este tipo de prenda.

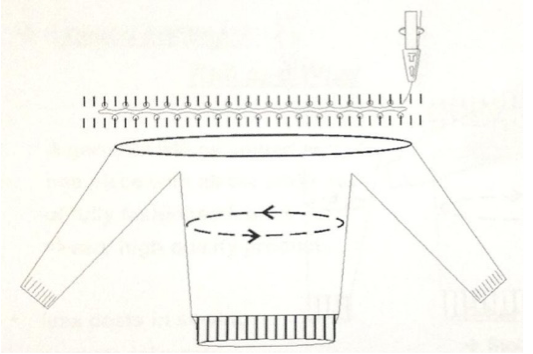

El primer paso es tejer la manga izquierda, el cuerpo y la manga derecha como un tubular en técnica de 1×1 con un guía-hilo independiente para cada parte.

El segundo paso es conectar las mangas con el cuerpo, tejiendo un tubular en técnica de 1×1, y solamente con un guía hilo lo que sería la parte del pecho y la espalda.

Concluyendo el tejido del cuello, se llega al tercer y último paso, en donde se hace un remallado para cerrar los puntos.

GLOSARIO

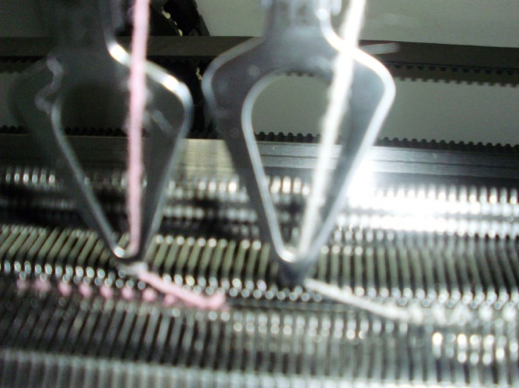

Aguja: Dispositivo de la máquina que tiene la función de formar las mallas de tejido.

Carro: Conjunto de mecanismo móvil que contiene las levas que provocan el movimiento de las agujas, así como su selección, y que arrastra los guía-hilos que suministran hilo a las agujas.

Cresta: Elemento alojado en la fontura que sujeta las entremallas y permite el desprendimiento en la formación de la malla.

Cuadro de malla: Número de agujas por una unidad de longitud y número de pasadas por una unidad de longitud.

Desagujado: Distribución de trabajo en la que se utilizan algunas de las agujas disponibles en la fontura, mientras que las otras quedan fuera del trabajo.

Estirador: Dispositivo que ejerce una tensión hacia abajo uniforme a lo largo de todo el ancho de trabajo sobre el tejido de la maquina rectilínea. Esta tensión permite, a la vez, la extracción del tejido y su correcto posicionamiento durante las formación de las nuevas mallas.

Fontura: Superficie fresada sobre la que se alojan las ajugas y sobre la que se desplaza el carro.

Galga: En las maquinas rectilíneas, numero de agujas que caben en una pulgada inglesa. A menor galga, mayor grueso el tejido.

Guía-hilos: Dispositivo móvil ajustable que discurre paralelo y centrado sobre las fonturas de agujas, cuya misión es poner al alcance de los ganchos de las agujas el hilo para la formación de las mallas.

Multigalga: Técnica que consiste en simultanear en el mismo tejido diversos aspectos de galga.

Panel: Conjunto de puntos tejidos que se obtienen de la maquina rectilínea.

Platinas: Elemento metálico que se aloja normalmente al lado de las agujas, directamente en la fontura, cuya misión es mantener el tejido en su posición correcta.

Prensamallas: Dispositivo metálico ajustable y con posibilidad de selección trabajo/no trabajo, que discurre entre las fonturas de agujas, cuya función es impedir que el tejido acompañe a las agujas durante el movimiento ascendente de estas para la formación de la mallas, manteniéndolo en su posición correcta.

Título: En el hilado, expresa la relación entre longitud y peso.

Transferencia de mallas: Secuencia de trabajo por la que las mallas son trasladadas de una fontura a otra.