Por mucho tiempo se ha considerado poco importante la preparación de las bobinas para el proceso de teñido. Problemas como: (1) afinidad de color en forma de anillos en las bobinas, (2) desuniformidad entre bobinas de un mismo lote, ya sea por peso que por diámetro, (3) formas geométricas en las bobinas no perfectamente definidas y, sobre todo, (4) deformación excesiva de las bobinas después de teñido con un alto índice de roturas y desperdicio en el repase, eran vistos como fenómenos intrínsecos del proceso y, por tanto, sujetos solo a paliativos con la finalidad de reducir los efectos negativos que generaban.

Entre las soluciones más comunes aplicadas por los tintoreros están:

- La confección de bobinas con una densidad muy baja, con la finalidad de que el colorante pueda alcanzar las capas de hilo más difíciles o deformadas en la bobina. Esto genera altas relaciones de baño y, por tanto, un mayor costo productivo.

- La utilización de confecciones cónicas (4°20’) o, en su defecto, de bobinas con diámetros muy pequeños, con la finalidad de permitir un mejor flujo del colorante.

- Controles a diámetro de las bobinas; es decir, detener la confección de la bobina cuando ésta haya alcanzado cierto diámetro, sin importar su peso; o, en su defecto, con cuenta-metros en las bobinadoras, controles mixtos y un gran número de repases para centrar peso y dimensiones en la tolerancia requerida para el teñido

- Compresión de las bobinas en hasta un 30%, con la finalidad de aumentar la capacidad de la máquina para teñir, anulando todo efecto de confección de la “torta blanda” y deformando la bobina en modo que las roturas en el repase aumentan considerablemente.

Todos estos problemas se presentan generalmente en las máquinas de enconado aleatorio o al azar. En el caso del enconado de precisión, si bien es un proceso conocido y aplicado en máquinas desde hace 20 años, su aceptación ha sido reducida en las tintorerías, ya sea por ciertas limitaciones técnicas propias de los tiempos, así como el elevado costo de estos tipos de máquinas en comparación a los modelos de enconado aleatorio.

El advenimiento de la electrónica de serie y los variadores de frecuencia (inversores) han permitido mejorar esta tecnología y ofrecer bobinadoras de precisión de altas performances, con mínimos problemas de tintorería, abaratando así los costos de inversión y mejorando notablemente la calidad del proceso.

En los próximos puntos trataremos, en modo sucinto, de explicar las características técnicas del enconado de precisión, así como también los tipos de bobinadoras que la empresa italiana RITE SpA puede ofrecerle.

- BOBINADO Y TEÑIDO

Un buen bobinado debe ofrecer a la tintorería las siguientes características:

– Homogeneidad

Se entiende por homogeneidad a la densidad constante (o dentro de un rango muy estrecho de variación), ya sea al interior de una bobina (+/- O.5%), así como entre bobinas (+/- O.6%) de un mismo lote. La bobina no puede presentar obstáculos para el paso del líquido colorante, tales como cordones, bordes duros o concentraciones mayores de hilo en alguna capa de la confección de la bobina.

La máquina bobinadora ideal para obtener tal homogeneidad será aquella que pueda presentar las siguientes características:

- Dispositivo electrónico o mecánico para la eliminación de los bordes duros mediante la variación de la cursa del hilo.

- Dispositivo computarizado para el cálculo de la separación de las espiras adyacentes, evitando así los cordones y disponiendo uniformemente las espiras a una distancia pre-establecida entre ellas.

- Se debe buscar que la bobina presente un ángulo de encruzamiento lo más constante posible. La variación superior a +/- 1° puede generar una concentración mayor o menor de espiras y, por lo tanto, una variación sensible en la densidad.

- Metrajes del hilo con variaciones inferiores a la tolerancia de +/-0.5% posible solo con cuenta-metros de precisión (que realiza el conteo físico de los metros enrollados) para así garantizar bobinas de igual peso. Los cuenta-metros que miden el tiempo de trabajo y las revoluciones en alguno de los ejes, incluso por diámetro, tienen tolerancias mayores de +/-2% y son llamados cuenta-metros por aproximación.

- Control electrónico de la tensión del hilo durante el bobinado para obtener densidades parciales homogéneas en la bobina, así se garantiza el volumen exacto de la bobina. De este modo, el control por diámetro resulta necesario.

– Resistencia a la deformación

Según el flujo del colorante, existe el riesgo de que una bobina pueda ser deformada por efecto de la precisión del líquido. En general:

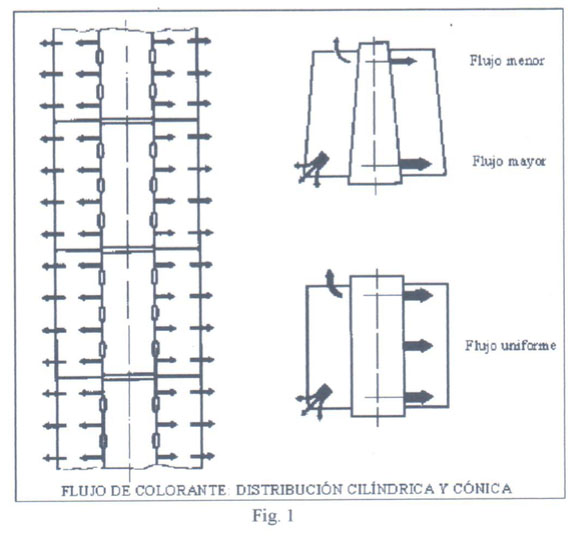

- Los conos para teñir difieren de las bobinas similares en que presentan una superficie de exposición al líquido colorante siempre variable e inferior hacia la punta con respecto a la base (fig. 1). Esto es un factor perturbador para el teñido y genera variaciones en el flujo del líquido que se desplazará en las zonas que encuentre menor resistencia, con el riesgo de deformaciones en los conos. Se sugieren, por eso, que los paquetes preparados para teñir sean de forma cilíndrica (bobinas).

- El encaje de las bobinas en el bastón de teñido debe ser tal que no se produzcan separaciones entre las superficies inferior y superior de dos bobinas adyacentes, evitando así las fugas de colorante (fig. 1). No es recomendable la compresión de las bobinas, dado que genera un aumento irregular de la densidad, deformándolas. Tampoco es recomendable la utilización de platos de separación o de cerrado de los bastones, pues éstos deforman las bobinas por las fugas de líquido que generan, además de encarecer el proceso.

- La confección de las espiras con ángulos muy bajos (10°) generan deformaciones internas en la bobina, ya que debido a su baja cohesión el colorante pasa a mucha presión, más aún si son bobinas de baja densidad.

– Geometría

La forma cilíndrica es la mejor forma para hacer pasar el colorante en modo uniforme por toda la superficie de las bobinas.

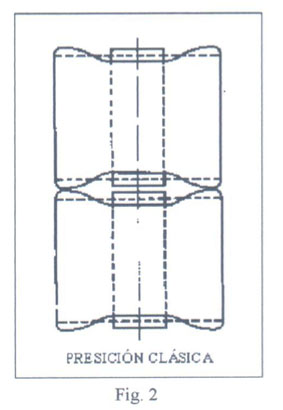

En el caso de las superficies laterales de la bobina, estas deben ser perfectamente planas para que la superposición de ellas no requiera de ningún nivel de compresión (fig. 2).

Para cubrir o cerrar la luz de separación entre bobinas, se recomienda la utilización de tubos cilíndricos solo de encaje en la punta, sin compresión efectiva de alguna bobina.

– Calidad y pocos desperdicios

En el proceso de repase y parafinado, es importante recibir las bobinas de teñido de buena calidad, a modo de evitar roturas o una excesiva cantidad de restos. Es importante que las bobinas presenten las siguientes propiedades:

- La separación adecuada entre espiras adyacentes, de modo que no produzcan enredos durante el devanado y, por tanto, roturas.

- El metraje del hilo en las bobinas lo más exacto posible.

- TIPOS DE BOBINADO

Como indicáramos en la parte introductoria, existen dos grandes tipos de bobinado:

- Bobinado aleatorio

- Bobinado de precisión

La diferencia técnica fundamental es que en el bobinado aleatorio se mantiene el ángulo de encruzamiento constante, en el bobinado de precisión es el paso a mantenerse constante; es decir, el número de espiras por cada carrera del guía-hilos.

En el bobinado aleatorio el encruzamiento es constante a lo largo de todo el enrollamiento de la bobina. Para esto, es necesario que la relación de velocidades entre el guía-hilos y el cilindro generador de la rotación de la bobina (cilindro alimentador) sea constante (fig. 3).

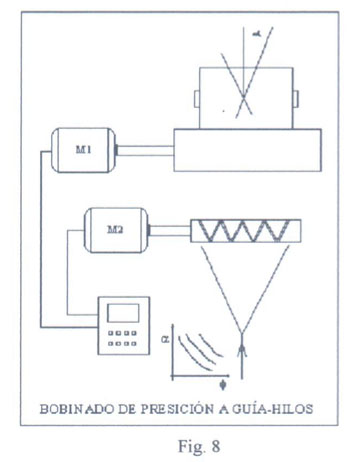

En el caso de la figura 3, el motor único con transmisión directa al guía-hilos hace que el encruzamiento sea el mismo para toda la confección de la bobina. Para modificar tal encruzamiento sería necesario cambiar la cadena cinemática o, eventualmente, independizar los movimientos rotatorios del cilindro alimentador y del guía-hilos manteniéndolos constantes electrónicamente (fig. 8).

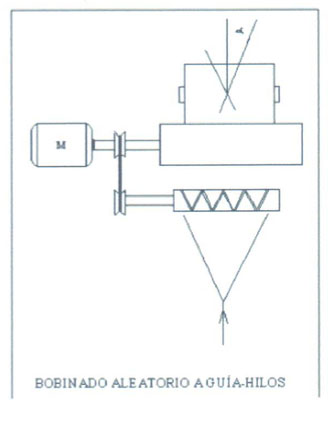

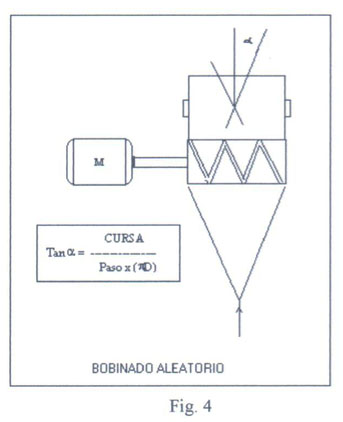

Otra alternativa –menos costosa– de bobinado aleatorio es la utilización de un cilindro ranurado (fig. 4), donde una transmisión única genera tanto la rotación de la bobina como el desplazamiento transversal del hilo. La rotación de la bobina viene hecha por tracción al entrar en contacto el cilindro ranurado y la bobina. El desplazamiento transversal del hilo se realiza mediante la canalización del mismo en la ranura.

La forma del cilindro ranurado, el diámetro y paso de la ranura determinarán el encruzamiento que adoptará la bobina confeccionada con este sistema. Como es obvio, el encruzamiento no se puede modificar, ya que es único. Para cambiarlo, se deberán cambiar los cilindros.

La principal ventaja del bobinado aleatorio es mantener el ángulo constante, que es la principal garantía de que no exista una variación de densidad con el incremento del diámetro de la bobina. La confección es bastante estable (no se deforma) y de buena geometría. Sin embargo, el paso (número de espiras por carrera del guía-hilos) disminuye constantemente. Cuando el paso alcanza un valor entero (por ejemplo, 3 espiras por carrera) se presentan las superposiciones de los hilos, creando cordones y zonas de mayor concentración de espiras y, por tanto, un obstáculo para el paso del colorante. Otra desventaja de esta técnica es que el control de la separación de espiras se hace imposible, pues estas se enrollan justamente en modo aleatorio.

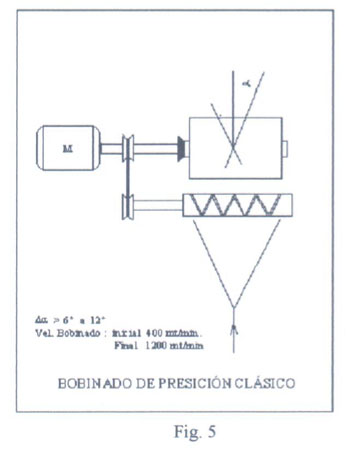

En el enconado de precisión es el paso a mantenerse constante. En la figura 5 se muestra que el sistema más simple para obtener el paso constante (relación de giros de la bobina con respecto a las carreras del guía-hilos) es mediante un motor solidario al eje del mandril de la bobina. El dispositivo de cruzado del hilo se encontrará también en transmisión directa (que limita la posibilidad de elegir el paso del enrollamiento), o bien mediante una tarjeta electrónica que coordina la relación de movimientos de ambos (fig. 8).

En los sistemas de motorización del mandril se prevé siempre un control del diámetro de la bobina con la finalidad de reducir las revoluciones del mandril en la medida que el diámetro de la misma aumenta. La finalidad de esto es mantener la velocidad del bobinado del hilo constante.

La principal ventaja del bobinado de precisión es la separación de las espiras que se realiza en modo natural, aplazando la superposición de las mismas hasta después de la formación de muchas capas de hilado. De este modo no se producen cordones y el devanado de esta bobina resulta teniendo un número inferior de roturas.

El principal problema en el enconado de precisión es la inestabilidad de la bobina y su mala geometría. Manteniendo el paso constante, con el aumentar del diámetro, el ángulo de encruzamiento disminuye considerablemente, por lo que la densidad aumenta. Además, la cursa comienza a aumentar, por lo que el diámetro final no podrá ser muy grande (no superior a los 160mm), pues las espiras podrían caer por los laterales de la bobina.

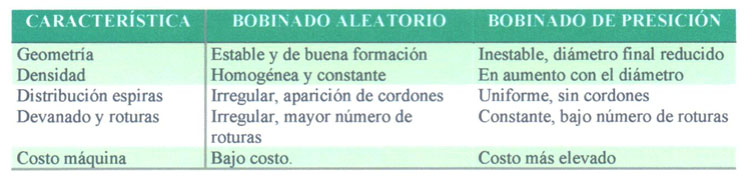

Entonces, ¿cuál de los dos sistemas puede ofrecer una mayor garantía de un perfecto teñido? Hagamos un resumen de las propiedades de estos dos sistemas:

En conclusión, ambos sistemas presentan ventajas y desventajas. Sin embargo, la introducción de dispositivos electrónicos modernos ha permitido reducir considerablemente algunos defectos de estas técnicas, por ejemplo:

- El sistema electrónico para romper cordones en el bobinado aleatorio ha permitido calcular los puntos de cordones y romperlos con la alteración de las inercias de rotación de los elementos mecánicos de la máquina, eliminando cordones “reales” de la bobina. No obstante, este dispositivo no elimina la tendencia a concentrar más espiras en ciertos puntos que en otros de la bobina, por lo que solo un paliativo.

- El guía-hilos de control electrónico a motor brushless ha permitido reducir progresivamente la cursa de enrollamiento de la bobina, en la medida que el diámetro de ésta vaya creciendo buscando que las paredes laterales de la bobina sean rectas. Si bien el sistema corrige la geometría de la bobina bastante bien, no elimina la inestabilidad de las espiras, por lo que la tendencia a la deformación de la bobina por efecto de la presión del baño se mantiene.

Una solución adecuada ha sido combinar las ventajas de ambas técnicas en un principio de enrollamiento mixto llamado “bobinado de precisión por capas”.

- CARACTERÍSTICAS DEL ENCONADO DE PRECISIÓN POR CAPAS EN LAS BOBINADORAS RITE

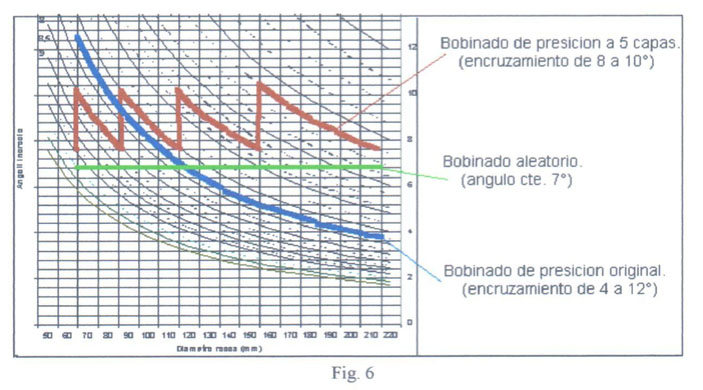

(fig. 6)

El comportamiento de los procesos de bobinado aleatorio y de precisión se puede describir fácilmente en un diagrama de curvas de paso constante.

En el bobinado aleatorio, se sigue una línea recta horizontal –ángulo constante– de un cierto grosor, debido a que el ángulo de encruzamiento no se mantiene del todo constante con el dispositivo anti-cordones, variando aproximadamente en 1°.

En el bobinado de precisión, en cambio, se sigue la dirección de una hipérbola descendiente, para así poder mantener el paso constante mientras el ángulo de encruzamiento va descendiendo. Este cambio de ángulo puede llegar a ser superior a los 5°, generando variaciones notorias de densidad en la bobina y, por lo tanto, problemas de afinidad de color en el teñido; de ahí que las bobinas no puedan tener un diámetro final muy grande.

El sistema de bobinado de precisión por capas presenta las siguientes características:

- El principio de enrollamiento es de precisión, siguiendo siempre un determinado paso inicial.

- Un dispositivo electrónico controla el desarrollo de la bobina (aumento de diámetro). Para evitar que el ángulo disminuya demasiado, se genera un cambio de paso a uno superior cuando el ángulo de encruzamiento llega a un límite mínimo (establecido en el ordenador de la máquina).

- El cálculo del cambio de paso viene hecho también por el ordenador, de modo que se pueda conservar un margen de variación muy estrecho en el ángulo de encruzamiento.

Con este sistema, se consigue que las mejores propiedades de ambos procesos sean aplicados en simultáneo:

- Cada capa o paso poseerá todas las propiedades del enconado de precisión, por lo tanto, la separación de espiras será bastante constante y se evitará la formación de cordones. El devanado será perfecto, sin roturas.

- La variación del ángulo de encruzamiento será reducido y regulable, a modo de evitar cambios de densidad ostensibles que puedan afectar la afinidad de color en el teñido.

- La geometría de la bobina será perfectamente cilíndrica, permitiendo utilizar tubos cilíndricos, con encaje en la punta, siendo estos los mejores para crear una columna de bobinas compacta y sin fugas de color en la máquina de teñir.

- El cambio de paso permitirá mejorar la estabilidad interna de la bobina, permitiendo que el flujo de colorante pueda ser a alta presión sin deformar la bobina.

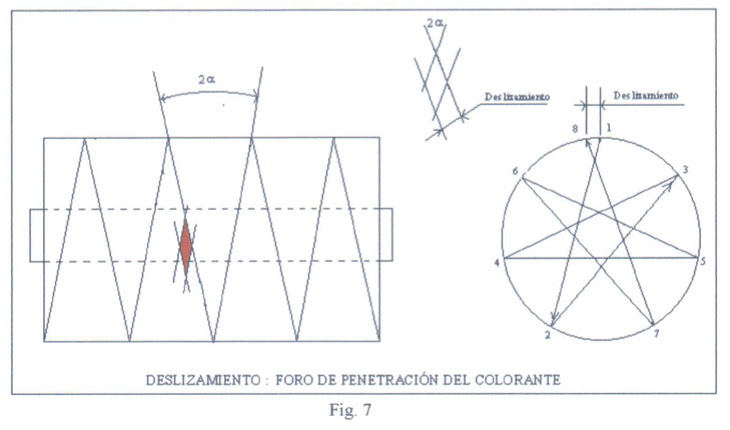

Otra característica particular del bobinado de precisión en la máquina RITE modelos RRP y afines, es la posibilidad de calcular la distancia de separación de espiras adyacentes (fig. 7).

Como se mencionó anteriormente, en el bobinado de precisión existe la tendencia natural a una colocación de espiras más ordenadas y equidistantes; la superposición sucederá únicamente cuando muchas capas de espiras se hayan depositado entre dos espiras de similar geometría. Esta distancia de separación intrínseca está ligada al tipo de paso que se aplica al bobinado.

Para alterar esta distancia de separación, RITE ha generado un mecanismo llamado “deslizamiento” en el ordenador de sus máquinas, de manera que la construcción del foro de penetración del líquido colorante también pueda ser calculado, regulado y, sobre todo, mantenido constante a lo largo del bobinado. La mayor ventaja del “deslizamiento” es que permitirá establecer una apertura de penetración para el colorante en función al material, título, color, presión de la máquina de teñido y dimensiones de la bobina.

Mecánicamente, la máquina viene construida de la siguiente forma:

El accionamiento (motores AC) del cilindro alimentador y del guía-hilos son independientes, pero están sincronizados por un microprocesador que establece, según un programa, el tipo de paso o relación de velocidades puntual entre ambos motores.

Dado que el bobinado de precisión requiere de una disminución hiperbólica del encruzamiento, el ordenador genera una señal de reducción de frecuencia Hertz al inversor del guía-hilos, con la finalidad de seguir el paso adecuado.

El ordenador también calcula el ángulo mínimo al cual puede llegar el bobinado, por lo que genera el cambio de paso repitiendo esta operación cuantas veces sea necesario, con un máximo de 50 ocasiones.

Para el cálculo del deslizamiento, un programa del ordenador determina, según el paso en el que se encuentre, el ordenamiento natural de las espiras y altera dicha distancia a una preestablecida por el mismo ordenador, generando un fraccionamiento del paso.

Ambos motores están controlados por sus correspondientes inversores o moduladores de frecuencia.

Como conclusión, el sistema de bobinado de precisión por capas desarrollado por RITE tiene las siguientes ventajas:

- El enconado de precisión por capas da una alta confiabilidad de buen teñido, dado que el ángulo no sufre grandes variaciones.

- Densidades superiores de bobinado en hasta un 30% con respecto al bobinado aleatorio con resultados de teñido satisfactorios.

- Número de roturas muy por debajo del promedio del enconado aleatorio, con reducciones de hasta el 80%.

- Gran estabilidad de la bobina y excelentes propiedades geométricas; es decir, en algunos procesos es posible utilizar la bobina apenas teñida directamente en tejeduría, sin necesidad de repasarla.

- Reducción de los costos del teñido en aproximadamente 20%, debido a la mayor capacidad del baño con la misma cantidad de colorante, energía, etc.

- Gran flexibilidad, debida sobre todo al deslizamiento, permitiendo maximizar la densidad en función de cada variante de teñido, título, color, material, etc.

- OTROS ASPECTOS TÉCNICOS DE LAS MÁQUINAS RITE

Para lograr un perfecto teñido, quedarían por considerar otros tres aspectos adicionales, ajenos al sistema de bobinado, que pueden generar problemas de teñido y disminuir la productividad de la máquina. Estos problemas son:

- El nivel de desperdicios o restos en los fondos de bobina

- La variación interna de densidad producto de una variación en la tensión del hilo durante el enconado

- La estabilidad de dimensiones de las bobinas dentro de un mismo lote

Si bien la medición de la densidad (peso dividido entre volumen) en una bobina puede dar valores constantes, las densidades al interior de cada bobina pueden tener desviaciones más allá de las toleradas. Por otro lado, establecer controles de densidades parciales al interior de la bobina significaría realizar pruebas destructivas sobre estas con los altos costos que este procedimiento implica.

Un alto índice de restos en los fondos de las bobinas aumenta los costos de repaso de este hilo. Las máquinas RITE cuentan con un cuenta-metros de precisión, que tiene la capacidad de contar físicamente los metros de hilo que vienen recogidos con una tolerancia de +/-0.5% en comparación a los sistemas convencionales o de aproximación, que miden tiempo y revoluciones, y que tienen una tolerancia de +/- 1.5%. Es decir, el cuenta-metros RITE produce solo un tercio de los restos que producen los sistemas de cuenta-metros convencionales.

Además de esto, las maquinas RITE cuentan con un control de tensión electrónico, que establece la tensión promedio con la que el hilo debe ser bobinado, manteniéndolo dentro de un rango de variación que también puede ser ajustado por este dispositivo. Cualquier variación de tensión puede ser corregida en fracciones de segundo.

Al poseer los dos dispositivos nombrados anteriormente –cuenta-metros de precisión y control de tensión electrónico–, el tercer problema de estabilidad dimensional queda resuelto. También se puede instalar un controlador de diámetro, que tiene la capacidad de indicar si el diámetro final de la bobina cae o no dentro de la tolerancia establecida.

Como conclusión, podemos indicar que RITE ha buscado la versatilidad en el proceso de preparación de bobinas para el teñido, ofreciendo, según el cliente y sus necesidades, desde la máquina más simple y económica hasta la máquina más sofisticada; desde bobinados aleatorios hasta bobinados de precisión primaria o por capas, con controles de tensión o guía-hilos electrónicos.