Escribe Lidia Rojas

Introducción

Desde su aparición en el mercado, las fibras de poliéster y las telas fabricadas con ellas, tuvieron el inconveniente de no ser teñibles, con los colorantes usuales. Hubo que acudir a una nueva familia diseñada para teñir el rayón acetato: los colorantes dispersos.

Esta dificultad es debida a que la fibra presenta una estructura molecular muy cerrada, que impide el facil acceso de los colorantes. Los colorantes dispersos junto a productos auxiliares específicos y métodos de aplicación adecuados, solucionan este inconveniente.

Mecanismo de tintura del poliéster

Se pueden destacar tres etapas distintas y consecutivas a medida que transcurre el proceso de tintura de la fibra:

· Difusión del colorante desde el baño hacia la superficie de la fibra.

· Adsorción del colorante por la superficie de la fibra.

· Difusión del colorante desde la superficie al interior de la fibra.

En la primera etapa es importante señalar que la velocidad de agotamiento del colorante en una mezcla, está vinculada a la concentración relativa: a mayor concentración menor velocidad de agotamiento.

En la segunda fase se determina las posibilidades de igualación, influenciada por la concentración del colorante, el gradiente térmico, la presencia de ciertos auxiliares y de las características particulares de la fibra.

En la fase final la mayor influencia está dada por el volumen y el largo de la molécula del colorante y la energía aplicada, siendo la de alta temperatura la de mejores resultados tanto en difusión, como en igualación.

TINTURA DE TELAS CON FIBRAS DE POLIESTER

Existen dos métodos de aplicación:

Por agotamiento: (batch, partidas, a la discontinua), donde se tiñe un lote de tela de un determinado peso, en función del equipo disponible.

Por impregnación: (a la contínua, Pad–Thermosol), donde la tela pasa en forma continua por un baño donde se impregna con el color, luego se desarrolla el mismo por temperatura y finalmente se recoge en rollos.

Método por agotamiento

Hay dos formas de aplicación: a Presión Atmosférica y a Alta Temperatura (HT)

Veamos el primer caso:

MÉTODO DE TINTURA CON CARRIER A PRESIÓN ATMOSFÉRICA

Consiste en el empleo de un auxiliar de tintura (carrier) que actúa hinchando la fibra de poliéster, de forma que a 100ºC, el colorante disperso puede difundirse dentro de la fibra y teñirla eficientemente.

Presenta el inconveniente que el carrier está basado en sustancias fenólicas de alta contaminación ambiental, por lo que su uso está disminuyendo fuertemente.

Sin embargo el uso de este método es necesario cuando no se disponen de equipos cerrados que permitan trabajar a alta temperatura.

El método y composición del baño de tintura es el siguiente:

| Material: | PES 100% o sus mezclas en tejido plano o tejido de punto. | ||

| Equipos: | Jiggers, Autoclaves o Jets y Overflows. | ||

| Colorantes: | Dispersos | ||

| Relación de baño: | 1:5-1:12 | ||

| Auxiliares: | Agente dispersante …… | 1-2 g/lt | ……. |

| ……. | Carrier …….. | 4-5 g/lt | |

| Dador de ácido …………. | 1 g/lt | ||

| pH de trabajo: | 5-5,5 | ||

| Temperatura: | 98-100ºC | ||

| Tiempo: | 30-60 min | ||

| Postratamiento | |||

| Lavado reductor | Soda cáustica 50% ……. | 3-4 g/lt | |

| Hidrosulfito de sodio …… | 2-3 g/lt | ||

| Tensioactivo no iónico … | 1-2 g/lt | ||

| Tratar 15 min. a 80ºC | |||

Las concentraciones menores de auxiliares y de tiempos de proceso corresponden a las menores concentraciones de colorantes.

Las relaciones de baño están dadas por el volumen de baño óptimo de los equipos que se utilicen.

El lavado reductor puede evitarse en tonos claros hasta medios, y dependerá de las solideces finales exigidas.

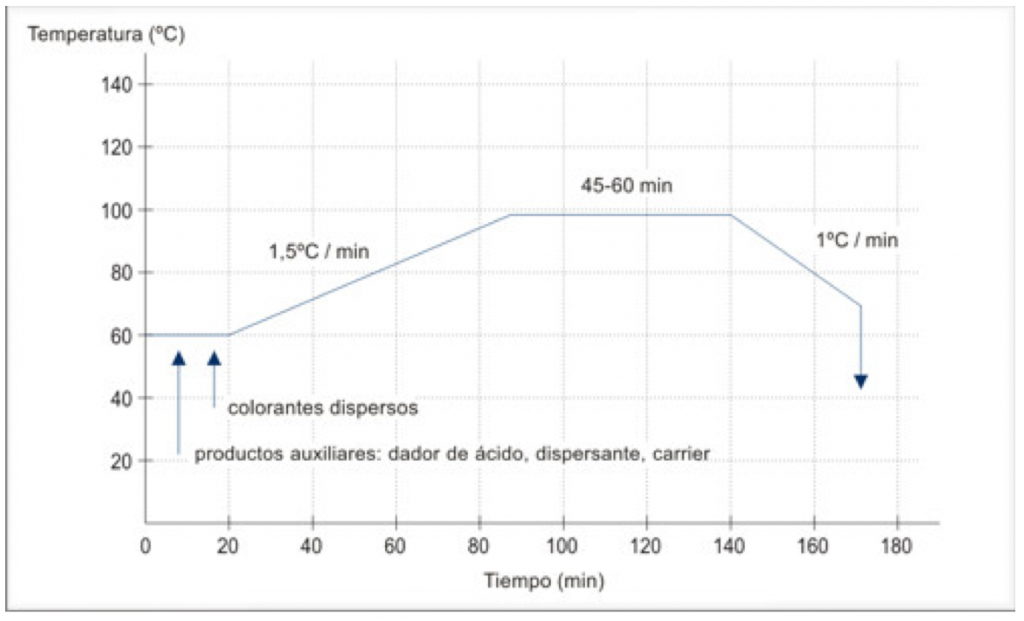

Esquema del proceso

TINTURA DE POLIESTER A EBULLICIÓN CON CARRIER

MÉTODO DE TINTURA A ALTA TEMPERATURA (HT)

Es actualmente el método más difundido, a raíz del desarrollo y difusión de las máquinas overflow y jet, de alta temperatura. El método es más eficiente que el anterior y menos contaminante.

El método y composición del baño de tintura es el siguiente:

| Material: | PES 100% o sus mezclas en tejido plano o tejido de punto. | ||

| Equipos: | Jiggers HT, Autoclaves o Jets y Overflows. | ||

| Colorantes: | Dispersos | ||

| Relación de baño: | 1:5-1:12 | ||

| Auxiliares: | Dispersante ……………… | 1-2 g/lt | …. |

| Emulsionante ……………. | 1-2 g/lt | (*) | |

| Acelerante de difusión .. | 1-3 g/lt | (*) | |

| Dador de ácido …………. | 1 g/lt | ||

| pH de trabajo: | 4,5-5,5 | ||

| Temperatura: | 125-130ºC | ||

| Tiempo: | 20-45 min | ||

| Postratamiento | |||

| Lavado reductor | TRADICIONAL EN MEDIO ALCALINO | ||

| Soda cáustica 50% …….. | 2 g/lt | ||

| Hidrosulfito de sodio …… | 2 g/lt | ||

| Tensioactivo no iónico …. | 1-2 g/lt | ||

| Tratar 15 min. a 80ºC | |||

| VARIANTE EN MEDIO ACIDO | |||

| Auxiliar lavado reductor … | 0,5-2 g/lt | ||

| Ajustar pH a 4,0-4,5 / Tratar 20 min. a 80ºC | |||

Se hacen las mismas recomendaciones generales que en el método anterior. La inclusión de un agente emulsionante con características tensioactivas se recomienda en caso de mercaderías conteniendo aceites de tejeduría remanente, de difícil eliminación en el pretratamiento o por ausencia de éste.

El agregado de un acelerante de difusión se hace necesario cuando se observe una mala penetración del colorante dentro de la fibra, especialmente en tonos intensos. En muchas oportunidades los colorantes quedan depositados sobre la superficie de la fibra sin penetrar dentro de la misma, generando posteriormente una mala solidez al frote.

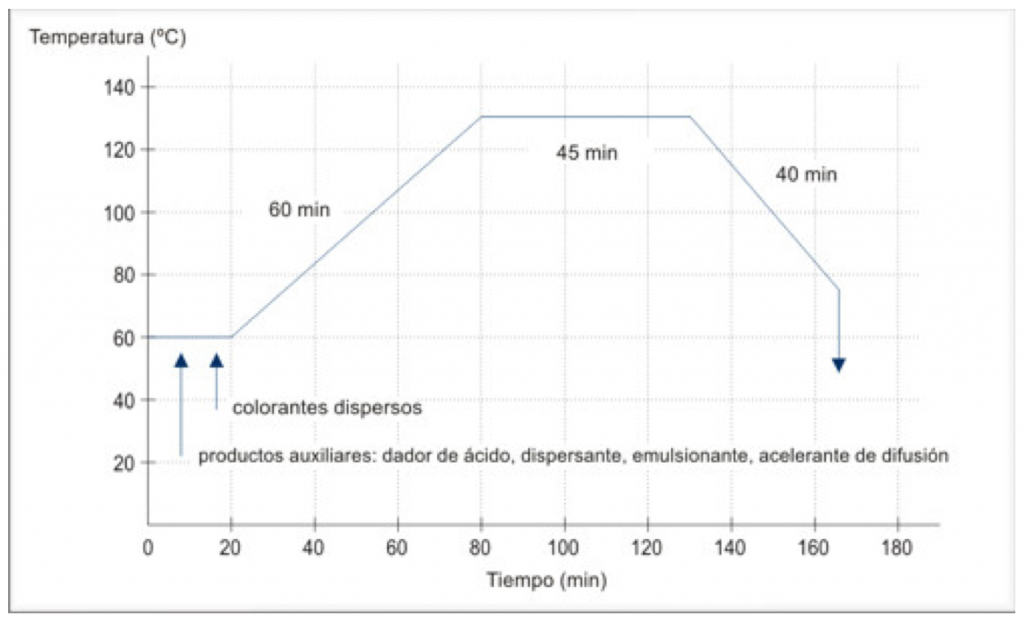

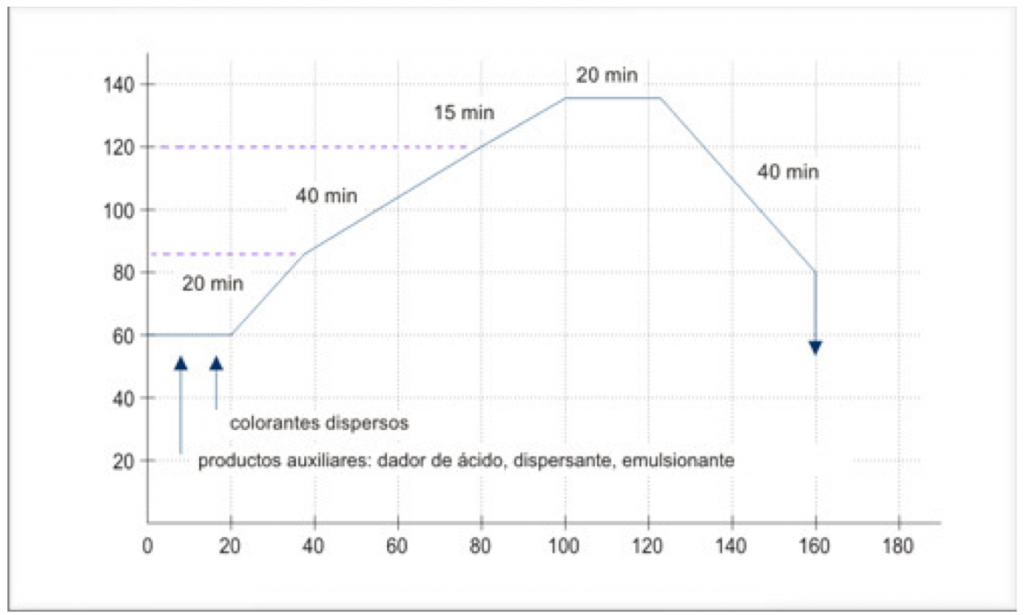

Esquema del proceso

TINTURA DE POLIESTER · TONOS INTENSOS ·

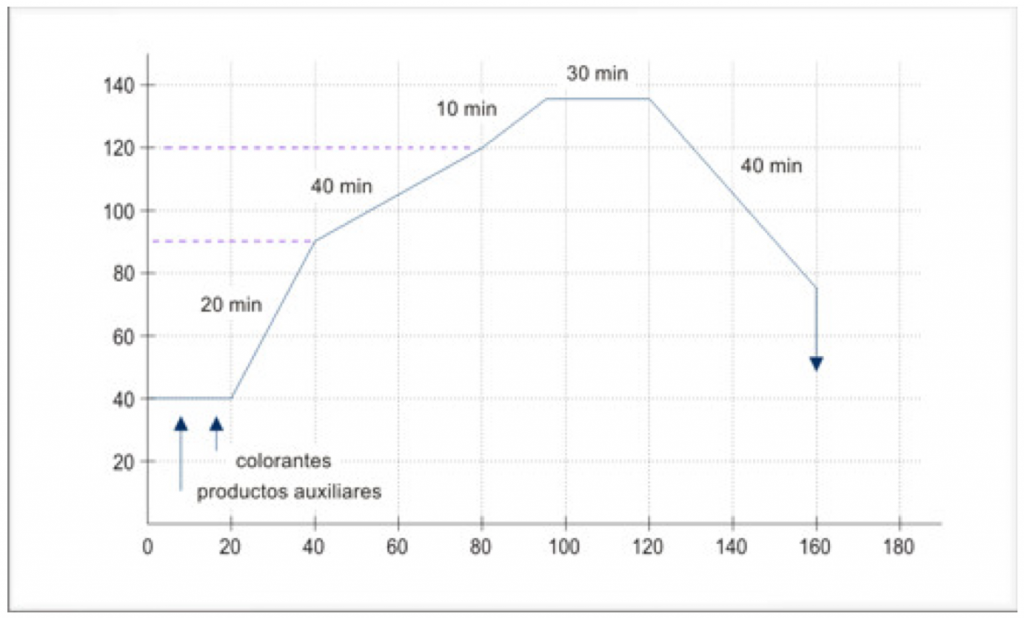

Las curvas para tonos medios y claros son similares, pero varían las velocidades de subida de temperatura y los tiempos de permanencia. Veamos ambos esquemas:

TINTURA DE POLIESTER · TONOS MEDIOS ·

TINTURA DE POLIESTER · TONOS CLAROS ·

Método por impregnación-desarrollo térmico (pad-thermosol)

Los métodos descritos anteriormente, se aplican al ennoblecimiento de partidas por lotes, esto es una cantidad limitada de tela que varía según la capacidad de la máquina del equipo empleado.

Pero cuando se necesita procesar grandes cantidades de mercadería, se emplea el método de tintura a la continua que, con algunas variantes según la fibra que contenga, tiene por base la siguiente secuencia de operaciones:

| ..IMPREGNACIÓN. …→…. PRESECADO… .→…. TERMOFIJADO… →…. LAVADO .. |

IMPREGNACIÓN

La aplicación del colorante se realiza cuando la tela atraviesa el baño de tintura contenido en la batea de un fulard, donde se impregna y luego exprime a una presión controlada, que permite conocer la cantidad de colorante que va a transportar el textil por unidad de superficie.

En la imagen adjunta se ve la tela sin teñir a la izquierda, y luego de pasar por el baño de tintura, se puede observar como queda impregnada, lista para entrar al presecado.

En proceso industrial la tela no se enrolla (como se ve en la imagen), sino que entra directamente al equipo de presecado y termofijación descrito a continuación.

PRESECADO / TERMOFIJACIÓN

La tela impregnada con el baño de tintura entra a un equipo de presecado donde tiene lugar la evaporación del agua. En ese momento y dentro del mismo equipo, es conducida a un sector de mayor temperatura donde de produce el termofijado, en donde el colorante penetra por la acción térmica dentro de la fibra, quedando fijado a la misma. Sin embargo, queda una cantidad remanente de colorantes y productos auxiliares sobre la superficie del textil, que den ser extraídos.

LAVADO A LA CONTINUA

Cuando la tela sale del equipo de termofijado, entra a una instalación de lavado al ancho como la que se ve en la imagen adjunta. Por medio de una serie rodillos la tela es obligada a sumergirse y emerger repetidas veces en el baño de lavado, donde se produce la limpieza del remanente mencionado, que es el responsable de una mala solidez al frote, cuando no es extraído correctamente.

Concluida esta etapa de limpieza el proceso de tintura esta terminado.

Las condiciones de aplicación son las siguientes:

| Material: | PES 100% o sus mezclas en tejido plano. | ||

| Equipos: | Línea de fulard-termosol. | ||

| Colorantes: | Dispersos | ||

| Pick up: | 55-65% | ||

| Producto auxiliar: | Alginato de sodio ……… | 1 g/lt | ……. |

| Presecado: | 3 min-100ºC | ||

| Termofijado: | 60 seg-200ºC | ||

| Postratamiento | |||

| Lavado reductor | Soda cáustica 50% ……. | 2 g/lt | |

| Hidrosulfito de sodio ….. | 2 g/lt | ||

| Tensioactivo no iónico … | 1-2 g/lt | ||

| Tratar 15 min. a 80ºC | |||