Escribe: Ing. Darío Paredes

Asistente de Tejeduría de la empresa Creditex S.A.A.

En una sala de tejeduría plana de algodón, la pérdida de eficiencia solo por causa de los paros por roturas de urdimbre y/o de trama, es aproximadamente de 5% a 10% del total de la producción, por ello es importante detectar, analizar e intervenir oportunamente las causas de paros con la finalidad de reducir y mejorar la eficiencia.

Por este motivo los telares modernos cuentan con sistemas de información de eficiencia detallada, que ayudan a reconocer las razones que originan estos paros. En este reporte revisaremos e interpretaremos la información proporcionada con la finalidad de realizar las intervenciones correspondientes que ayuden a corregir o mejorar la incidencia de paros en la pérdida de eficiencia.

PARÁMETROS O INDICADORES

TIEMPO DE TRABAJO.- Es importante revisar e identificar el tiempo de trabajo que se controlará. Puede ser por turno, por día, por artículo o por hora, si se quiere identificar pérdidas localizadas de eficiencia, por ejemplo, durante los periodos de refrigerios o en los cambios de turno. Así mismo, entender que a mayor periodo de tiempo de control, la información será más real y exacta.

EFICIENCIA REAL.- Puede estar basada en el tiempo de trabajo, en las pasadas o puntos producidos.

Por ejemplo: se tiene un tiempo de trabajo de 8 horas por turno. El primer turno trabajó 7:30 horas, el segundo 7:00 horas y el tercero 6:00 horas. La eficiencia real será 93.75%, 87.5% y 75%, respectivamente.

Por ejemplo: se tiene 336,000 puntos o pasadas posibles. En el primer turno se trabajó 302,400 puntos, en el segundo 285,600 puntos y en el tercero 252,000 puntos. La eficiencia real será 90%, 85% y 75%, respectivamente.

Este dato puede ser distorsionado cuando se da mayor atención al proceso con personal adicional, es decir, mejora la eficiencia porque se asigna más horas/hombre, dato que no es medido en la información del telar, también cuando se controla en periodos de tiempo más cortos.

NÚMERO O CANTIDAD DE PAROS.- El número de roturas o paros de urdimbre y de trama en el periodo de tiempo de control determinado. En algunos telares ya te ofrecen inclusive el tipo de paro por sectores de máquina. Es decir, si la rotura de urdimbre es en el fondo del tejido, en los orillos o en el falso orillo (desperdicio). En el caso de los paros de trama indican si es al inicio de la inserción o durante la inserción (en la calada).

Es importante conocer la diferencia de paros producidos según el tipo de inserción de trama. Por ejemplo, en condiciones estándar o normales para artículos con ligamentos básicos en un telar con inserción de aire, el número de paros por trama es mayor al número de paros por urdimbre, debido a que no hay elementos mecánicos en la calada que puedan provocar roturas. En un telar con inserción de pinza es lo contrario. En condiciones estándar o normales, el número de paros por urdimbre es mayor al número de paros por trama.En una tejeduría de algodón, generalmente, el número de paros es de 3 a 1. Es decir, para inserción de aire se producen 3 veces más paros de trama que paros de urdimbre, y para inserción de pinza se producen 3 veces más paros de urdimbre que paros de trama.

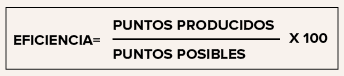

PAROS POR CIEN MIL PASADAS.- Este indicador relaciona el número de paros con las pasadas producidas. Pueden ser paros por urdimbre, por trama o de ambos, siendo de esta cifra el mejor dato para medir o controlar el trabajo del artículo durante el proceso de tejido.

Por ejemplo: se tiene 227394 pasadas trabajadas en un turno, se han producido 9 paros de trama y 2 paros de urdimbre.

Cmpx trama = (9 x 100,000) / 227394 à Cmpx trama = 3.95

Cmpx urdimbre = (2 x 100,000) / 227394 à Cmpx urdimbre = 0,87

Un valor aceptable de Cmpx, que asegure una eficiencia superior al 90%, estará dado por la suma del Cmpx de trama más el Cmpx de urdimbre. Este valor debería ser menor o igual a 10.

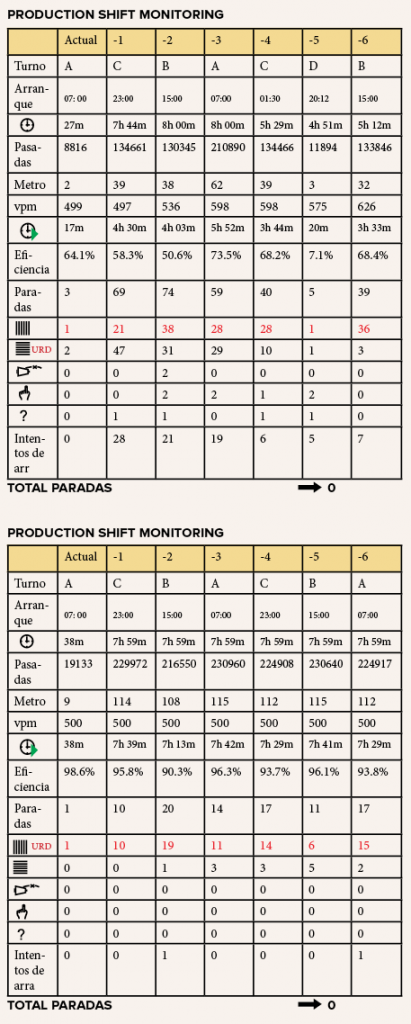

Utilizaremos la información proporcionada por el terminal de un telar Picanol Omni Plus y Picanol Optimax para analizarel uso de los datos proporcionados.

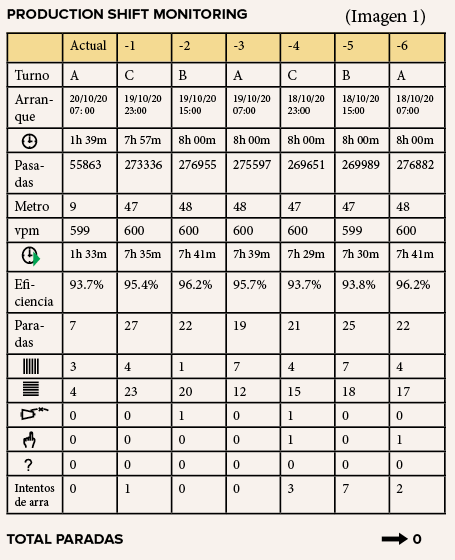

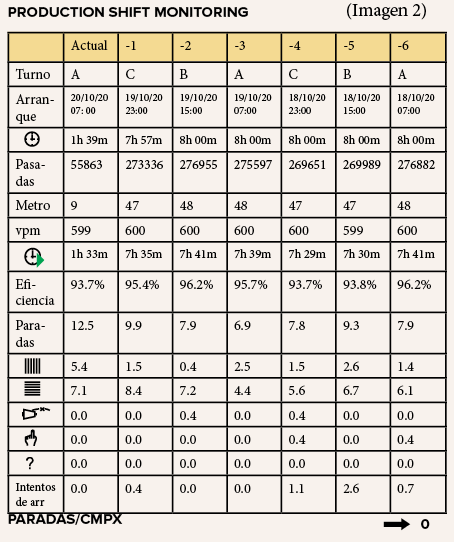

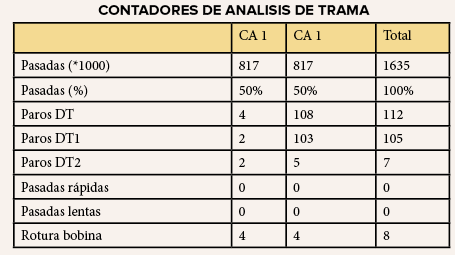

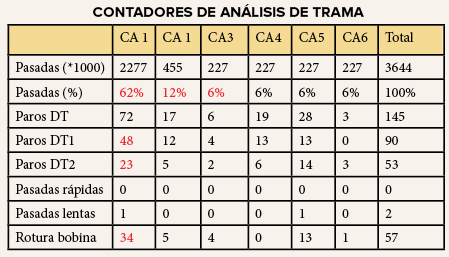

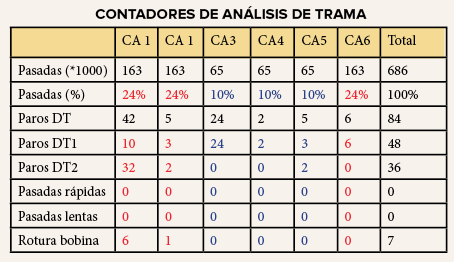

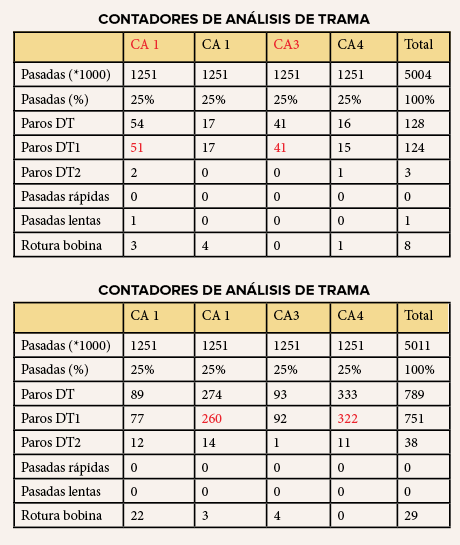

Las siguientes imágenesmuestran los parámetros explicados. La imagen 1 con datos en número de paro y la imagen 2 en paros por cien mil pasadas (paradas/Cmpx)

(Imagen 1)

(Imagen 2)

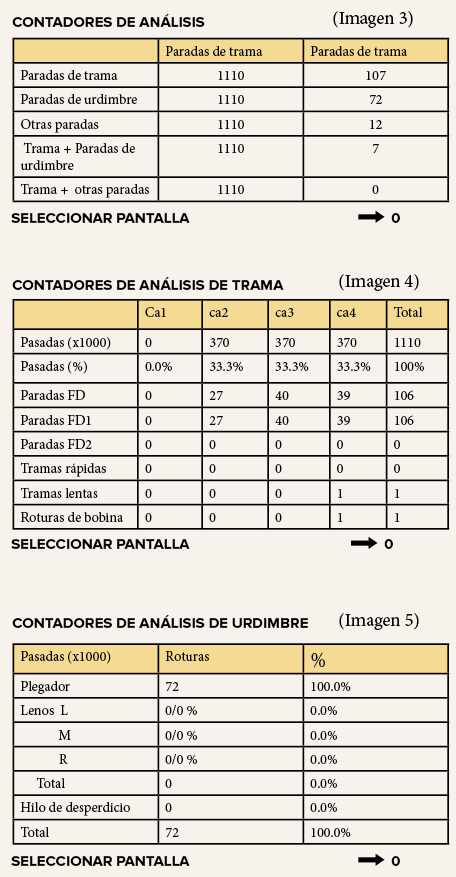

Los siguientes cuadros corresponden a la información proporcionada por un telar de inserción de aire Picanol OmniPlus. La imagen 3 muestra el total de los paros en determinada cantidad de pasadas. La imagen 4 se muestra el detalle solo para los paros de trama, también es posible ver información similar para los paros de urdimbre (imagen 5).

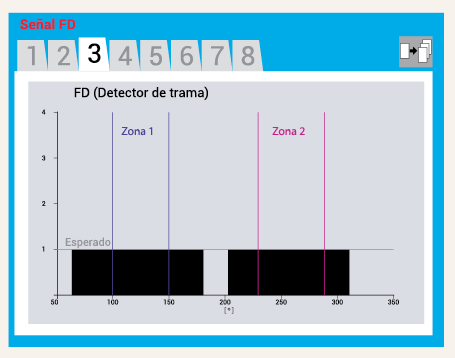

El análisis principal de este artículo se centrará en los paros por trama. Para ello utilizaremos la información proporcionada en el contador de análisis de trama. Observemos los siguientes datos importantes:

Paradas FD1.- Estos paros corresponden a los controlados por el primer detector de trama y son aquellas tramas que no llegan a pasar por la zona del detector (DT1), más adelante explicaremos algunas causas de paros basados en datos de máquinas.

Paradas FD2.- Estos paros corresponden a los controlados por el segundo detector de trama y son aquellas tramas que se rompen durante la inserción y llegan a pasar por la zona del detector (DT2). De igual forma, más adelante, explicaremos algunas causas de paros basados en datos de máquinas.

Aquí hay que observar que el primer detector de trama enviará una señal de paro de máquina cuando NO detecte la llegada de la trama dentro de su zona de control, mientras que el segundo detector enviará una señal de paro cuando SI detecte la trama dentro de su zona de control.

Tramas rápidas.- Cuando el momento de llegada de la trama al lado derecho es más temprano que el tiempo regulado el primer detector enviaráuna señal de paro de máquina.

Entendiendo que los controles mencionados son durante el proceso de producción y no al arranque de máquina, algunas causas posibles de este tipo de paro pueden ser debido a:

- Variación en la dureza del enconado del material de trama.

- Error en título de trama, un título más delgado.

- Error en material de trama, un material más pelusiento permite un mejor impulso o arrastre durante la inserción.

- Enhebrado incorrecto de la trama, sin freno durante inserción.

Tramas lentas.- Cuando el momento de llegada de la trama al lado derecho es más tarde que el tiempo regulado. En este caso el primer detector enviará una señal de paro de máquina.

- Variación en la dureza del enconado del material de trama.

- Error en título de trama, un título más grueso.

- Error en material de trama, un material más liso no permite un mejor impulso o arrastre durante la inserción.

- Ingresan dos tramas juntas por un mismo soplador, trama doble.

- Enhebrado incorrecto de la trama, se frena durante inserción.

- Fuga de aire por manguera defectuosa o rota, válvula averiadas, caída de presión de aire.

Roturas de bobina.- Son aquellos paros producidos al ingreso del acumulador de trama o pre alimentador. Las causas principales son:

- Defecto en el devanado de los conos o bobinas de trama, espiras enredadas o deslizantes.

- Conos o bobinas averiadas, golpeadas o con aristas, el hilo de trama se engancha.

- Tensión de trama, a la salida del porta conos o ingreso del acumulador, demasiada tensión.

- Defecto del material, partes débiles, malos empalmes.

INTERPRETACIONES DE CAUSAS DE PAROS POR TRAMA

Basándonos en datos reales de paros explicaremos algunas causas posibles de paro:

CASO 1

Lo que observamos en esta información es que los paros de trama solo son en el canal de inserción N°2, en este caso debemos revisar desde el porta conos hasta el final de la inserción del canal que indica el mayor número de paros.

- Dependiendo del periodo de los paros observados podría ser inicialmente un defecto en el devanado de un cono o material de trama en particular; cambiar por otro cono de trama.

- Defecto mecánico del acumulador, algún ojal guía tiene una arista o rebarba donde se engancha la trama, giro defectuoso; defecto electrónico, sensor de espiras o de reserva defectuoso, sucio o mal regulado.

- Control de presión y caudal de aire, revisión de posible pérdida de aire en canal de trama especifico.

- Regulación de inserción.

CASO N° 2

En este caso observamos también mayor cantidad de paros en un solo canal, la diferencia aquí está en las repeticiones o porcentaje de trabajo que tiene cada canal de inserción de acuerdo al diseño de colores o distribución regulada, se puede ver que los paros se presentan en el canal con mayor porcentaje de trabajo. Adicionalmente, se puede observar alto número de paros por DT2. Este tipo de paros generalmente se produce por material débil o falsas detecciones. Muy pocas veces se debe a exceso de flujo de aire. Así mismo, se observa alto número de roturas de bobina, la mayoría de casos es por defecto en el devanado y/o trama que se desliza o se engancha en las espiras.

- Revisar igual caso N° 1

- Adicional a lo mencionado, dependiendo del tipo de material o del color de trama que trabaja en el canal que presenta la mayor cantidad de paros. Se debería revisar la regulación de filtración en el DT1 para descartar paros falsos por defecto del detector o por sensibilidad a los colores oscuros. Esto dependerá del tipo de detector que se utiliza. De igual manera, se deberá revisar el DT2 y el sensor de rotura del pre alimentador.

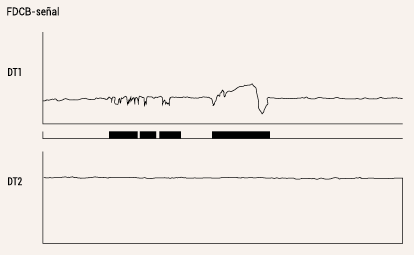

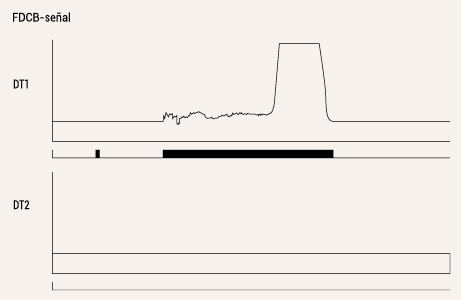

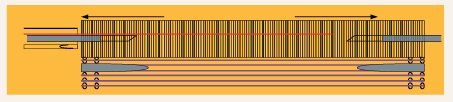

En las siguientes imágenes se observa una correcta detección del DT1 y una baja señal o detección en caso de trabajar con hilos oscuros u opacos.

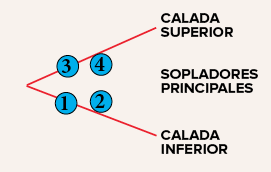

CASO N° 3

En este caso, similar al anterior, podemos resaltar lo siguiente: que en el canal 1 se observa mayor cantidad de paros a pesar de tener el mismo porcentaje de trabajo que el canal 2 y 6. Además, la mayor cantidad de paros es por DT2. Es decir, tramas largas. Por otro lado, se puede observar también el canal 3. A pesar de tener menos porcentaje de trabajo que los canales 1, 2 y 6, tiene un alto número de paros por DT1, inclusive teniendo a los canales 4 y 5 con un porcentaje igual de trabajo.

En este caso se deberá revisar igual que en el caso anterior, pero por separado, para el canal 1 y canal 3, respectivamente.

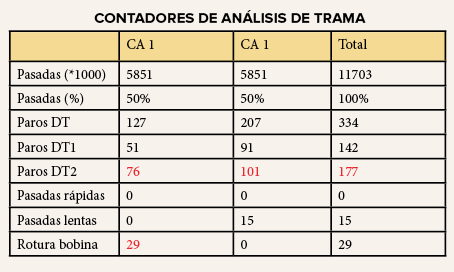

CASO N° 4

CASO N° 4

En el siguiente caso se puede observar que un telar que está trabajando con cuatro canales los paros por trama se presentan mayormente en los canales 1 y 3. En otro similar se presentan en canales 2 y 4.

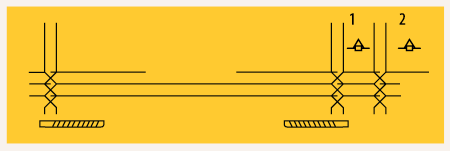

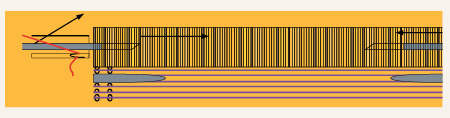

- Adicional a las revisiones y regulaciones antes mencionadas, en estos casos particulares deberíamos revisar el tipo de paro de trama. Por lo general, cuando los paros se presentan en pares de canales, de acuerdo a la disposición de los sopladores en el telar, la causa principal de los paros es por el hilo de trama enredado en la calada. Por ejemplo, para el caso revisado, un telar con cuatro canales de inserción la distribución de sopladores es según la imagen.

Si del control de paros se observa que los paros son por trama enredada en la calada superior, debemos dar mayor altura. Si son por trama enredada en la calada inferior, debemos dar menor altura. Si es indistintamente en la calada superior y/o inferior, debemos regular la abertura de calada y/o realizar desfases para ayudar a que los hilos se separen mejor. Es importante también revisar la formación y densidad de los orillos, así como del amarre de los orillos, un orillo flojo generalmente ocasiona que la trama se enrede produciendo paros por trama.

CASO N° 5

En el siguiente caso podemos observar paros de trama detectados por DT1 y DT2, a una velocidad aproximada de 700 rpm. Esta información correspondería aproximadamente a doce días de trabajo continuo. Es decir, casi 12 paros por DT1 diarios, lo que se consideraría aceptable. Nos centraremos en los paros por DT2, recordemos que los paros detectados por el DT2. Son paros de trama rotos durante la inserción y esto se atribuye generalmente a:

- Detección falsa: el telar para por trama larga controlada por el DT2. No obstante, la trama fue insertada correctamente. En este caso se debe controlar la limpieza del peine en la zona del detector. Además, cuando se trabaja peines con muchos dientes por centímetro, la vibración del peine durante la inserción puede originar también paros falsos. En este caso se puede colocar accesorio para eliminar la vibración del peine. Un defecto en el cableado o en el detector también es causa de falsa detección. Se pueden controlar los valores de filtración de los detectores. Un valor de filtración bajo significa menor sensibilidad para detectar.

- Material débil: rotura de trama durante el vuelo de la inserción. Generalmente los títulos gruesos, con baja torsión, partes débiles o malos empalmes, no soportan el flujo de aire necesario para la inserción. En este caso se deberá probar disminuir gradualmente el flujo de aire, mejorar los tiempos de inserción al momento de abrir y cerrar los sopladores principales y auxiliares, y el cruce de calada. De ser necesario aún, bajar velocidad de máquina.

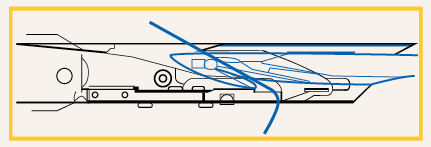

Los siguientes ejemplos corresponden a un telar de pinzas.

Lo primero que debemos entender para analizar esta información es cómo se realiza la detección de trama. Este telar tiene un solo sensor de trama en el lado izquierdo, ubicado entre los prealimentadores y los presentadores de trama. Al ser tomada y jalada la trama durante la inserción, se produce una fricción en el sensor que le indica al sistema que es correcta la inserción mientras haya la fricción. De lo contrario, el telar parará y, dependiendo del grado de posición de maquina o el momento de la inserción el sistema, enviará una señal e información del paro.

En el terminal primero observaremos una información agrupada y luego una detallada, revisaremos esta última.

Detallada

- No tomado: paro producido después del arranque del telar en la primera pasada siguiente o en un diseño de trama. Las causas posibles:

- Hilo de trama mal enhebrado o enganchado.

- Revisar pre alimentadores, correcto funcionamiento, exceso de freno de trama.

- Revisar entrega del presentador correspondiente, trama no está colocada correctamente y la pinza lo sujeta débilmente, se suelta hilo de la pinza y para el telar.

- Defecto en la pinza no permite el ingreso correcto de la trama o no tiene la presión necesaria y el hilo de trama se suelta.

- Defecto del motor del presentador, obstruido.

- Revisar desgaste del abridor de pinza LI.

- Pinza izquierda: paro producido en la primera zona (ver imagen). La pinza izquierda pierde o suelta la trama durante la inserción.

- Revisar igual punto anterior, no tomado, trama no es bien sujetada por la pinza izquierda.

- Controlar los frenos de los acumuladores, desgastes y frenado, usar tipo y modelo adecuado a material.

- Revisar defecto en pinza izquierda, rebarba, muelles

- Revisar tensión de la trama.

- Revisar tensión de muelle de entrada (pinza).

- Revisar desgaste de la solera y de la cinta de pinza lado izquierdo.

- Controlar retenedor de la trama.

- Controlar alineación de batán lado izquierdo.

- Controlar pinza lado izquierdo, desgastes y ajustes en general.

- Controlar desgaste de guías de cinta lado izquierdo.

- Controlar el cortador de trama EDC.

- Después de la transferencia: este paro se refiere al momento en que la pinza izquierda entrega la trama a la pinza derecha y esta no logra recibirla correctamente para llevarla hasta el final de la inserción. Algunas causas probables:

- Revisar igual punto anterior, no tomado, trama no es bien sujetada por la pinza izquierda.

- Controlar los frenos de los acumuladores, desgastes y frenado, usar tipo y modelo adecuado a material.

- La pinza izquierda no sujetó correctamente la trama al inicio de la inserción, defecto en la pinza, ajuste de muelle.

- Controlar desgaste de guías de cinta, centro y lado derecho.

- Revisar desgaste de la solera y de la cinta de pinza lado derecho.

- Controlar pinza lado derecho, desgastes y ajustes en general.

- Controlar alineación de batán lado central y lado derecho.

- Pinza derecha: paro producido en la segunda zona (ver imagen). La pinza derecha pierde o suelta la trama durante la inserción.

- Revisar igual punto anterior “después de la transferencia”.

- Fin de inserción: paro producido en la última zona (ver imagen). La pinza izquierda pierde o suelta la trama hacia el final de la inserción.

- Cruce de calada muy temprano, regular cruce.

- Demasiada tensión de la trama.

- Controlar pinza lado derecho, desgastes y ajustes en general.

- Controlar ajustes del abridor de pinza lado derecho.

INTERPRETACIONES DE CAUSAS DE PAROS POR URDIMBRE

Como he mencionado al inicio, el número de paros por rotura de urdimbre difiere también por el sistema de inserción del telar.

En un telar de aire.- En condiciones regulares el número de paros por roturas de urdimbre es menor al número de paros por trama, cuando se observa un número mayor de paros de urdimbre revisar:

- Problema de preparación del rollo de urdimbre, defecto de urdido: hilos cruzados, hilos sueltos, hilos perdidos o faltantes. Defecto de engomado: urdimbre bajo de goma, forma pelotitas, se desfibra el hilo; exceso de goma, hilos pegados, hilo quebradizo.

- Problema de material, con poca resistencia, baja elongación, partes débiles o empalmes mal formados.

- Revisar regulación del banco de horquillas, demasiada desviación de los hilos de urdimbre genera formación de motas y daño en la urdimbre.

- Revisar regulación de calada, demasiada abertura o altura de calada, principalmente cuando se trabajan con más de 10 cuadros, los hilos se desvían o rozan con las guías de los cuadros produciendo roturas de urdimbre.

- Revisar peine, dientes con rebarbas, oxido o rotos.

- Regular tensión de urdimbre de acuerdo al título, material ycobertura de tela.

Recordemos que en un telar de aire no existen elementos mecánicos dentro de la calada que puedan producir roturas de urdimbre. En cualquiera de los casos es necesario tomarse un tiempo para controlar e identificar la zona y la forma en que se produce la rotura de urdimbre.

En un telar de pinza.- Al igual que en un telar de inserción de proyectil, en un telar de pinzas por tener también elementos mecánicos dentro de la calada, existen más probabilidades de que se produzcan roturas de urdimbre durante la inserción.

- Revisar igual a los puntos para un telar de aire.

- Regular calada, cuando hay problemas de separación de hilos por la cobertura del artículo o por hilos pelusientos, se deberá hacer desfases para lograr una mejor separación de los hilos evitando que se peguen y sean rotos por la pinza durante la inserción.

- Revisar parte física de la cinta de pinza y del cabezal de la pinza, cualquier rebarba, deformación o accesorio mal colocado puede producir también roturas de urdimbre.

- Cruce de calada muy temprano, rotura de urdimbre cuando la pinza se está retirando de la calada.

En resumen, el analizar e interpretar la información proporcionada por el telar, y luego controlar e intervenir la maquina realizando las correcciones correspondientes, permitirá mejorar progresivamente la eficiencia, productividad y calidad de los tejidos.

Trabajar de la mano del operario tejedor que tiene a cargo el grupo de máquinas para tener mayor y mejor información referente a los paros. Además, cuando se realicen las intervenciones o regulaciones, hacerlas siempre una a la vez, de lo más básico a lo más complejo, y luego medir los resultados. De esta manera podemos tener la información correcta de la causa de la falla.

Finalmente, llevar un registro de las intervenciones y regulaciones realizadas nos permitirán poder hacerlas de manera preventiva y no siempre correctiva, agrupando las fallas por artículos, material y/o títulos, elaborando fichas de ajustes básicos y obteniendo un conocimiento basado en propias experiencias y necesidades.