Escribe: Ing. Dario Paredes Vásquez

darioparvas4@gmail.com

El aspecto pelusiento es un defecto de tejido observado en telas para prendas de vestir, que puede ser en una zona específica o a todo el ancho del tejido, este defecto es más notorio o menos notorio, según algunas características del tejido. Es evidente también, que las exigencias de calidad cada vez son mayores, además, que el uso de nuevas mezclas de fibras, de nuevos diseños o colores y la necesidad de mayor productividad con el uso de maquinaria con velocidades superiores a los 700 r.p.m, hacen necesario que los procesos de preparación, de tejido y de acabado de la tela sean cada vez más precisos y minuciosos, para la obtención de un tejido de calidad que cumpla las expectativas del cliente.

Podemos mencionar algunas de las características del tejido que pueden influir negativamente en el aspecto pelusiento:

Tipo de Fibra: el tipo de fibra y/o mezcla de fibra con que se construye el ligamento tiene una influencia en el efecto pelusiento del tejido, por ejemplo, un tejido con hilo Upland o Tangüis sería más pelusiento que un Pima; un tejido con hilo de Pima cien por ciento sería menos pelusiento que un hilo polyalgodón. También influye en un mismo tipo de fibra las características de la propia fibra de diferentes lotes.

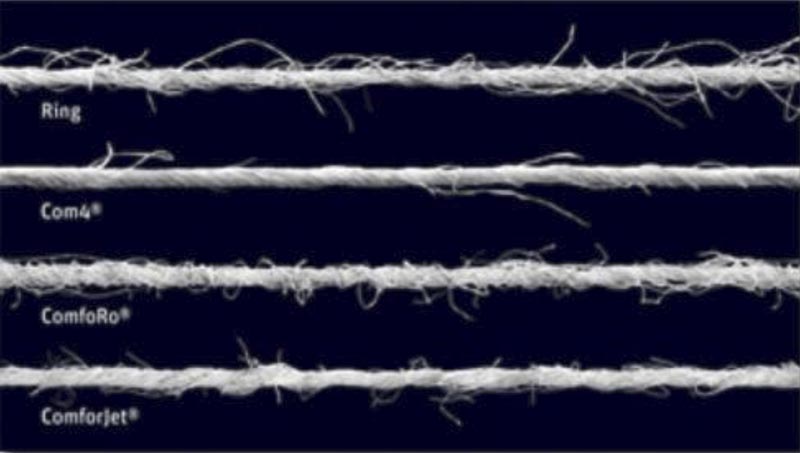

Tipo de hilatura: el tipo o método de hilatura de las diferentes fibras también influirá, un hilado Open End es más pelusiento que un hilado de Anillos en la continua, independientemente del título del hilo. Así mismo, un hilado compacto, retorcido o gaseado sería menos pelusiento que un hilado de Anillos. Generalmente, los títulos de hilo grueso Ne 6/1 – 40/1, tanto por su sistema de hilatura como por la torsión del hilo podrían influir en un aspecto más pelusiento; un título de hilo mayor a Ne 50/1 o retorcido 80/2, 100/2, 120/2 tienen un menor aspecto pelusiento, por el uso de fibras más largas en su composición.

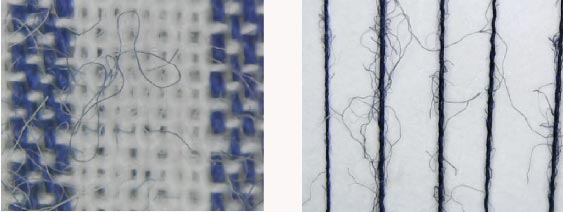

Ligamento del tejido: generalmente el aspecto pelusiento está en sentido de la trama, esto no significa que no se aprecie también en sentido de la urdimbre, simplemente que por estar engomada o encerada hace que su apariencia o efecto sea menor o diferente, quizás como una auto contaminación de fibrillas cuando se trabajan listados de urdimbres de diferentes colores. Por lo tanto, el efecto pelusiento será más notorio en un ligamento tafetán u oxford y menos notorio en una sarga o satén o un dobby, donde lo que se aprecia en la cara del tejido es el predominio de los hilos de urdimbre.

Ligamento del tejido: generalmente el aspecto pelusiento está en sentido de la trama, esto no significa que no se aprecie también en sentido de la urdimbre, simplemente que por estar engomada o encerada hace que su apariencia o efecto sea menor o diferente, quizás como una auto contaminación de fibrillas cuando se trabajan listados de urdimbres de diferentes colores. Por lo tanto, el efecto pelusiento será más notorio en un ligamento tafetán u oxford y menos notorio en una sarga o satén o un dobby, donde lo que se aprecia en la cara del tejido es el predominio de los hilos de urdimbre.

Diseño de colores: si es un tejido con hilo de urdimbre y trama cien por ciento crudo quizás el efecto pelusiento sea menos notorio, aunque se tiene que evaluar luego del acabado final ya que muchas veces dependerá del color en que finalmente puede ser teñido. Por otro lado, si se tiene un diseño con urdimbre cien por ciento de color y con trama cien por ciento crudo o viceversa, el efecto pelusiento sería más notorio, dependiendo de los colores y el contraste que tenga el tejido.

Factor de Cobertura, si bien en un punto anterior mencionamos que en el ligamento tafetán el efecto pelusiento es más notorio, además dependerá también del factor de cobertura con que se construye el tejido, a mayor factor de cobertura o de un factor de cobertura cercano al límite permitido para cada ligamento habrá una mayor fricción o rozamiento entre los hilos de urdimbre y de trama, en consecuencia un mayor efecto pelusiento.

Tipo de telar: el efecto pelusiento de un tejido se puede generar en un telar con inserción de aire, de pinza o de proyectiles; pero es en un telar con inserción de aire donde el aspecto pelusiento es más notorio, por la misma característica de trasladar la trama empujándola directamente con chorros de aire, inclusive en algunas construcciones de tejidos se puede observar una diferencia bien marcada de la mitad del lado izquierdo de la tela con un aspecto más pelusiento que el lado derecho de la tela.

En base a las características mencionadas, que influyen negativamente en el aspecto pelusiento del tejido, detallaremos algunas sugerencias para revisar y aplicar en los procesos con la finalidad de prevenir, mejorar y/o corregir el defecto observado.

• Tener un control detallado de los valores Uster de la fibra y del Hilado que se utilizará para los diferentes tejidos, con la finalidad de poder evaluar los efectos en el tejido y poder hacer la trazabilidad que permita el uso del material adecuado. Entendamos que una misma fibra va a tener diferentes efectos en cuanto a su aspecto en el tejido porque dependerá también de las otras características mencionadas.

(2)La vellosidad de los hilos es especialmente importante desde el punto de vista del aspecto de los tejidos con ellos fabricados, en su tacto, etc. Actualmente la vellosidad de los hilos se mide por métodos ópticos mediante luz infrarroja que analiza la luz difusa provocada por la vellosidad del hilo. En el vellosímetro de Uster el valor H corresponde a la longitud total en centímetros, de las fibras que sobresalen del hilo, considerando un campo de medición de 10 milímetros.

Factores que pueden influir en la vellosidad de los hilos:

• Longitud de fibra. A mayor longitud de fibra, menor vellosidad y viceversa.

• Finura de la fibra. Las fibras más gruesas y rígidas, dan hilos más vellosos.

• Rigidez de la fibra. Las fibras más rígidas, dan hilos más vellosos.

• Resistencia a la tracción. A menor resistencia a la tracción, mayor rotura de fibras durante su hilatura y por lo tanto hilos más vellosos.

• Coeficiente de rozamiento fibra-fibra. Al aumentar el coeficiente de fricción interfibrilar, en general disminuye la vellosidad ya que se favorece la unión de las fibras debido a la torsión.

Adicionalmente al sistema de hilatura con que se prepara el material, un buen control del proceso en la Hilanderia es también importante, desde la selección de la fibra, el sistema de apertura, cardado, reunidoras o manuares, mechera y sobre todo, de la continua y coneras. Un buen control de las partes mecánicas, por ejemplo, los cursores y anillos, para evitar la fricción del hilo sobre piezas con desgaste que finalmente originan una pilosidad adicional en la estructura del hilo. (1)Ajustes inadecuados en las máquinas que intervienen en el proceso de hilatura, pueden provocar rotura de fibra y por lo tanto aumento de la vellosidad. Un estiraje de las cintas de manuar alto provoca un aumento de la vellosidad. Un rozamiento excesivo del hilo en el anti-balón de la continua de hilar, provoca un aumento de la vellosidad. También el uso de aros y/o anillos inadecuados, así como un aumento de la velocidad en la continua. Evitar los reprocesos o re-enconados innecesarios que también dañan la estructura de la superficie del hilo.

• Desde el desarrollo del artículo se deberá evaluar el aspecto del tejido en todos sus posibles diseños, es decir, no se puede aprobar el aspecto pelusiento de un tejido cien por ciento crudo para blanco y luego en la producción direccionarlo para teñirlo en colores oscuros; de la misma manera evaluar, si se modifica el color de la urdimbre o de la trama. Por eso en lo posible desde el desarrollo de los tejidos se debe evaluar no solo las características de la construcción y la eficiencia, sino también la calidad y el aspecto del tejido.

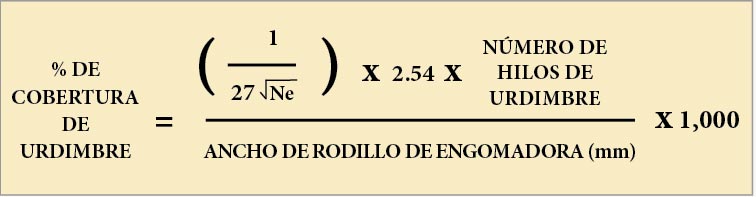

• La preparación del engomado o encerado de los tejidos listados en urdimbre y de todos en general, es muy importante; considerar el porcentaje de cobertura de los hilos de urdimbre en los cilindros de la engomadora, un porcentaje mayor al 65% se debería engomar en dos bateas de engomado para un mejor cubrimiento de la goma sobre toda la superficie de los hilos; en algunos casos es necesario engomar y encerar a la salida del engomado para mejorar el recubrimiento de aquellas fibras cortas que aún sobresalen de la superficie del hilo.

• El buen estado de los peines a utilizar, evitando el uso de peines con desgaste u oxidados que dañen la superficie del hilo. La correcta densidad de hilos por diente de peine, respetando el espacio de aire necesario para que los hilos tengan un movimiento limpio de la calada.

La cantidad adecuada de cuadros o bastidores y la correcta distribución de lisos o mallas por cuadros para reducir la fricción o rozamiento entre los hilos de urdimbre, el fabricante de lisos o mallas recomienda una cantidad de lisos por centímetro de acuerdo al título del hilo de urdimbre.

• La regulación de calada de acuerdo al ligamento y a la densidad de hilos de urdimbre, siempre buscando una adecuada separación de los hilos en capas diferentes y una buena formación de calada. Cuando se trabajen listados de hilos oscuros sobre fondos claros, se puede evaluar utilizar hilos de dos cabos para los colores oscuros, por ejemplo, un listado blanco con hilo de urdimbre Ne 40/1 con un listado azul marino 80/2; Ne 50/1 con 100/2, etc.

• No sólo es importante y necesario que desde el desarrollo de un tejido se analice y determine el factor de cobertura de un tejido por las características de la construcción misma de la tela; también es importante esta información para la preparación de la urdimbre, por ejemplo, si es conveniente por la cantidad de hilos de urdimbre, hacer el proceso de urdido, en un urdidora directa o una urdidora seccional. Así mismo, para el proceso de engomado, cuando se conoce que el tejido es de alta cobertura, mayor o igual al 85% de tupidez, se debe considerar los porcentajes de solidos correspondientes para evitar que durante el proceso de tejido por la alta fricción de los hilos de urdimbre estos se desfibren formando pelusillas o motas en el tejido. Finalmente, también para equipar el telar con los accesorios y mecanismos para tejidos pesados y hacer las regulaciones de calada durante el proceso del tejido.

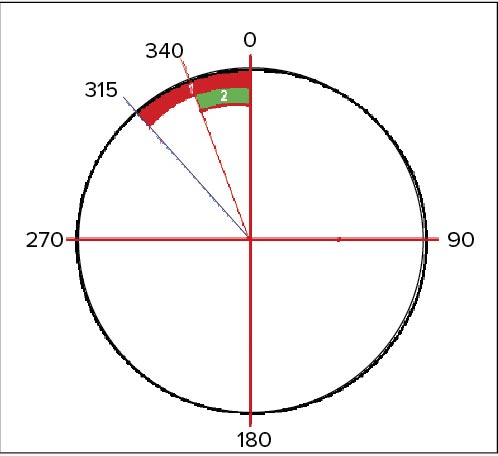

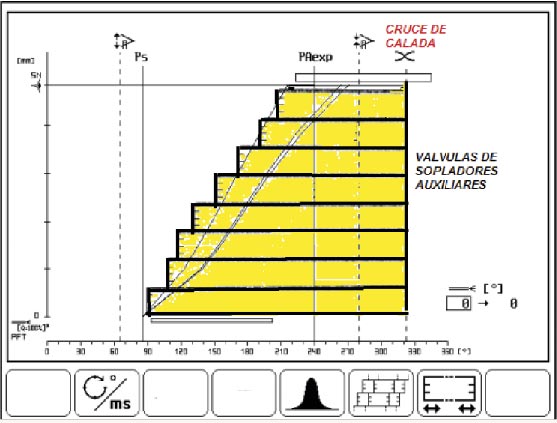

• Una de las causas principales que origina el aspecto pelusiento durante el proceso de tejido es la fricción o roce que sufre la trama durante la inserción y el remate o batanado de la trama insertada. Otro ajuste que mejora o corrige el aspecto pelusiento es retrasar el momento del cruce de la calada, lo más cercano al punto muerto delantero; lamentablemente el rango para modificar este ajuste estará limitado, por el tipo de inserción de trama, por ejemplo en un telar con inserción de proyectiles o de pinzas el rango para ajustar el momento de cruce debe considerar los tiempos que necesitan tanto el proyectil como la pinza para su movimiento dentro de la calada; en un telar con inserción de aire al no haber elemento mecánico para el traslado de la trama el rango de regulación del momento del cruce de calada es mayor; de cualquier forma, lo que se debe buscar es que el cruce sea lo más tardío posible para reducir la fricción de la trama por la urdimbre durante el remate; otro aspecto que limita la modificación del momento del cruce es el factor de cobertura del tejido, en tejidos pesados no es posible retrasar demasiado el cruce de la calada porque la fuerza del golpe del remate del tejido se incrementa, hay mayor contracción del tejido, afecta en la formación de los orillos y presenta problemas con el adecuado arrastre del tejido, además, podría originar marcas de paro o de arranque.

En la anterior imagen podemos ver gráficamente la influencia de la regulación del cruce de calada en el aspecto pelusiento del tejido; en la regulación 1 (rojo) el cruce en 315°, el movimiento de los cuadros y el desplazamiento del peine tienen mayor recorrido con la trama insertada en la calada después del cruce, en consecuencia la fricción sobre la trama es mayor por ser durante mayor tiempo; en la regulación 2 (verde) el cruce en 340° el desplazamiento del peine tiene menor recorrido con la trama insertada en la calada después del cruce, en consecuencia la fricción sobre la trama es menor por ser durante menor tiempo.

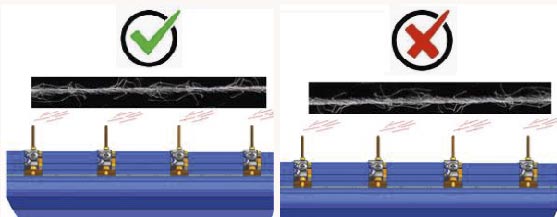

• Otra regulación que se puede probar para mejorar el aspecto pelusiento en un telar con inserción de aire es regulando el flujo de aire que traslada la trama, definitivamente, el flujo de aire adecuado es aquel que logra trasladar el hilo de trama desde el disparo hasta la recepción, en los tiempos programados y sin generar paros de máquina o defectos en el tejido; siempre se debe considerar utilizar el menor flujo de aire posible, este flujo es la relación correcta de presión, caudal y duración del soplado, tanto de los sopladores principales como de los sopladores auxiliares; he podido experimentar casos donde el efecto pelusiento disminuye notoriamente al regular el cierre de todas las válvulas de los sopladores auxiliares al momento del cruce de la calada ajustada, este ajuste puede incrementar las roturas de trama durante la inserción, principalmente en aquellas tramas con poca torsión.

En la imagen podemos observar la manera de regular el cierre o duración del soplado de las válvulas de los sopladores auxiliares, todas están abiertas hasta el momento del cruce de calada.

Otras sugerencias para corregir o mejorar el aspecto pelusiento en el tejido:

• Como sabemos en un telar con inserción de aire, el flujo sopla directamente sobre la superficie de la trama, de esta manera, ayudaría a un menor aspecto pelusiento si se trabaja con el sentido del soplado al pelo de las fibrillas expuestas (ver imagen), de esta manera el flujo de aire no levantaría las fibrillas superficiales.

• En el proceso de preparación y acabado del tejido se podría usar una gaseadora o chamuscadora al inicio del desencolado, para quemar y reducir la pilosidad superficial del tejido. También se podría aplicar enzimas “anti-pilling”en el proceso húmedo, aquí se debe evaluar que el tejido puede perder peso por acción del acabado con las enzimas.

Probar siempre realizar un ajuste o cambio a la vez, para poder definir con cuál de los ajustes se consigue el mejor efecto del tejido, además de evitar que uno de ellos afecte negativamente al otro.

REFERENCIAS:

(1)https://textilespanamericanos.com/textiles-panamericanos/articulos/2013/02/una-nueva-dimension-en-hilatura-por-aire/

(2) https://www.inti.gob.ar/publicaciones/descargac/306