Escribe: Ing. Jorge Ferrer

Ferrer Dalmau Textil

www.fdtextil.es

Aunque la creciente concienciación medio ambiental ha impulsado a la industria textil a buscar métodos de producción cada vez más sostenibles, el reciclado y la reutilización de los materiales textiles no es algo nuevo dentro de la industria textil. Los hilos regenerados producidos mediante el proceso de hilatura a rotor (Open end) son un claro ejemplo de la reutilización de recursos que se ha llevado a cabo en la industria textil desde hace más de 50 años.

La hilatura a rotor o Open End

La introducción de la hilatura de rotor en la producción industrial tuvo lugar en el año 1967 y supuso una gran revolución ya que, por primera vez, se podían realizar los procesos de hilatura y bobinado en una única máquina a partir de una cinta de carda o de manuar. Esto convertía a la hilatura a rotor en un proceso más directo, ya que se eliminaba la necesidad de la mechera y la bobinadora utilizadas en la hilatura convencional o de anillo. Este hecho, junto con su mayor productividad, propició la rápida extensión de esta nueva tecnología que permitía fabricar hilos a menor coste.

Aunque se desarrollaron sistemas para la hilatura tanto de fibras cortas como largas, únicamente la hilatura de rotor de fibra corta ha sido capaz de establecerse en el mercado. El sistema a rotor permite el procesamiento de fibras de hasta 60mm, cubriendo por lo tanto, el clásico rango de la fibra corta de algodón.

Actualmente la mayor parte de los hilos fabricados mediante la hilatura de rotor están en el rango de títulos entre Ne 6 y Ne 40. Para títulos más finos, la hilatura convencional o de anillos sigue siendo la opción más utilizada y recomendada por los fabricantes de maquinaria. Respecto a la composición, el algodón es la fibra más utilizada en este tipo de hilatura (55% del volumen total) seguida por el poliéster y en menor medida por otras fibras como la viscosa, el modal, o el poliacrílico. Las aplicaciones de moda de los hilos open end incluyen: el denim, los pantalones y la ropa interior de trabajo o deportiva. Dentro del textil hogar sus aplicaciones son principalmente los tejidos de rizo y las tapicerías.

Principio de la hilatura rotor

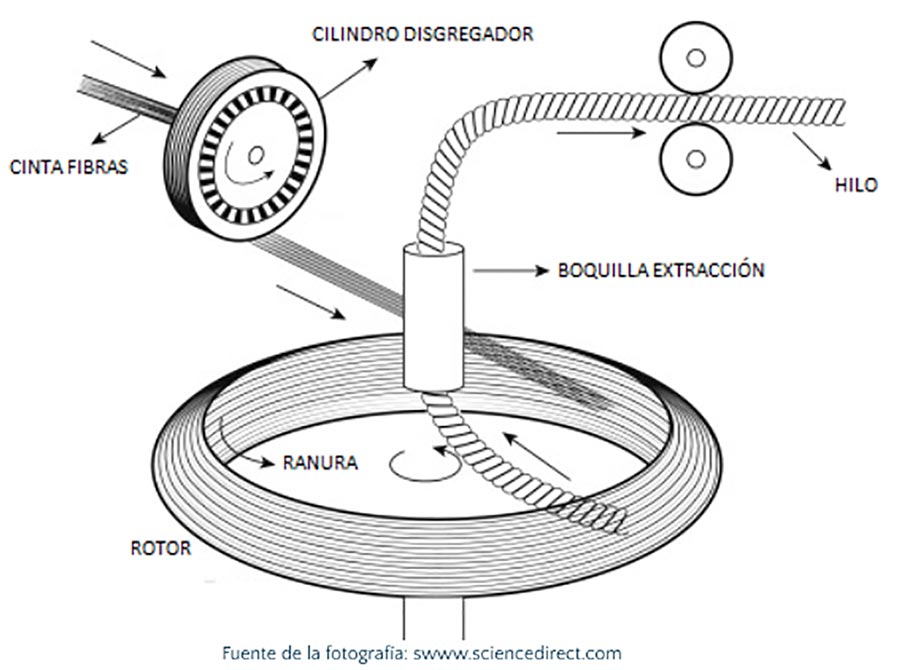

El proceso de hilatura a rotor comprende las siguientes operaciones:

Alimentación de cinta: Una cinta de manuar o de carda es alimentada, por un guiador de cinta a través de un cilindro de alimentación, a un cilindro disgregador que rota a gran velocidad.

Apertura de la cinta: Los dientes rotatorios del cilindro disgregador separan las fibras de la cinta individualmente y estas pasan al canal de fibras.

Transporte de las fibras al rotor: La fuerza centrifuga y de aspiración en la carcasa del rotor provocan que las fibras se desenganchen del cilindro disgregador y que se trasfieran a la pared interna del rotor a través del canal de fibras.

Agrupación de fibras en la ranura del rotor: Las fuerzas centrifugas en el rotor provocan que las fibras se muevan desde la pared cónica del rotor al la ranura del rotor donde formaran un anillo de fibras.

Formación del hilo: Cuando un extremo de hilo emerge de la boquilla de extracción hacia la ranura del rotor, recibe torsión por la rotación del rotor fuera de la boquilla, que luego continúa en el hilo hacia el interior del rotor. El extremo del hilo rota sobre su eje y continuamente torsiona e integra las fibras depositadas en la ranura del rotor.

Bobinado del hilo: El hilo formado en el rotor es extraído de forma continua a través de la boquilla de extracción y enrollado en bobinas listas para su venta o utilización directa.

El hilo regenerado y el reciclaje textil

Otra de las ventajas de la hilatura a rotor es que permite la utilización de residuos textiles producidos durante la confección y la reutilización de prendas que ya han llegado al final de su vida útil. Los hilos fabricados con este tipo de materias reciben el nombre de hilos regenerados.

Mediante el triturado de residuos textiles se consigue separar de nuevo las fibras para que estas se puedan reprocesar en el proceso de hilatura. Dado que las fibras recicladas normalmente tienen una longitud corta, es necesario mezclarlas con fibras vírgenes (más largas) para que el hilo resultante tenga unos valores de resistencia, elasticidad, vellosidad y uniformidad correctos. De todas formas, la continua innovación en la tecnología junto con la experiencia adquirida por los fabricantes de hilo, han permitido que la proporción de materia reciclada en los hilos regenerados cada vez sea mayor. Los hilos regenerados producidos actualmente son de una gran calidad y cumplen con creces las necesidades de todas las aplicaciones a las que están destinados.