Escribe: Ing. Sandra Morón

La tecnología plasma es una alternativa para, de un modo seco, amigable con el medioambiente y eficiente a nivel de costo, sin operaciones manuales ni uso de productos químicos, poder modificar la superficie de un textil o film polimérico a nivel microscópico. El objetivo es que el textil se haga más receptivo a la sustancia que se vaya a aplicar (líquidos, resinas, adhesivos), o para inducirle carácter hidrofílico o hidrofóbico ante una posible aplicación final. De esta manera, se puede obtener nuevas combinaciones de tecnologías y procesos (plasma+laminados, plasma+tintura, etc) para obtener productos de mayor calidad y nuevas aplicaciones.

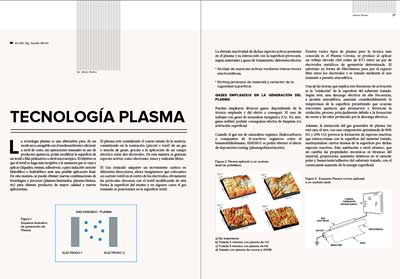

El plasma está considerado el cuarto estado de la materia, consistiendo en la ionización (parcial o total) de un gas o mezcla de gases, gracias a la aplicación de un campo eléctrico entre dos electrodos. De esta manera se generan especies activas como electrones, iones y radicales libres.

El Gas ionizado adquiere un movimiento caótico en diferentes direcciones, ahora imaginemos que colocamos un sustrato textil en el centro de los electrodos, obviamente las partículas chocaran con el textil modificando de esta forma la superficie del mismo y en algunos casos el gas ionizado se posicionará en la superficie textil.

Figura 1. Esquema ilustrativo de generación de Plasma.

La elevada reactividad de dichas especies activas presentes en el plasma y su interacción con la superficie provocará, según materiales y gases de tratamiento, diferentes efectos:

* Anclaje de especies activas mediante interacciones

electrostáticas.

* Etching (arranque de material) y variación de la

rugosidad superficial.

Gases empleados en la generación del Plasma

Pueden emplearse diversos gases, dependiendo de la técnica empleada y del efecto a conseguir. El caso de trabajar con gases de naturaleza inorgánica (O2, N2, aire, gases nobles) podrán conseguirse efectos de limpieza y/o activación superficial.

Cuando el gas sea de naturaleza orgánica (hidrocarburos o compuestos de Si-reactivos orgánicos como el hexametildisiloxano, HMDSO) se podrá obtener el efecto de deposición/coating (plasmapolimerización).

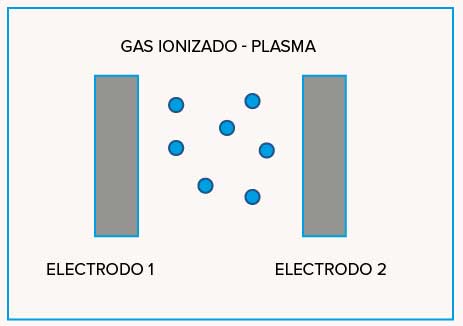

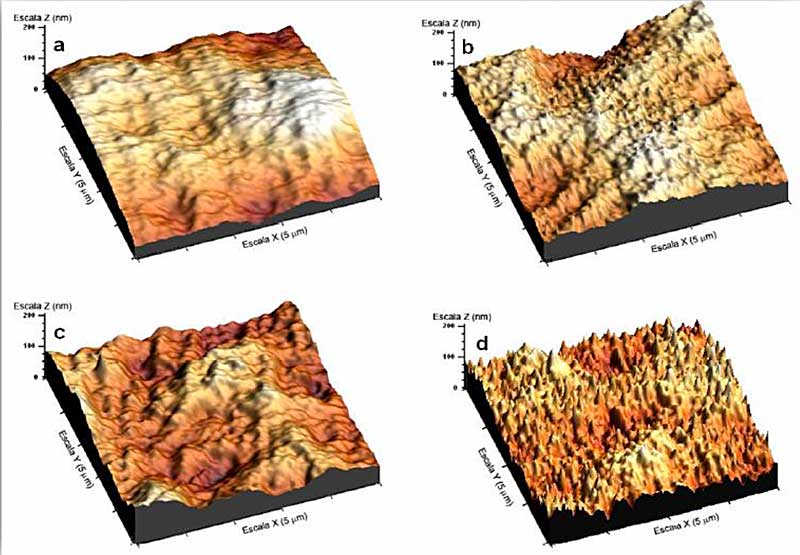

Figura 2. Plasma aplicado a un sustrato textil de polietileno.

a) Sin tratamiento

b) Tratada 5 minutos con plasma de O2

c) Tratada 5 minutos con plasma de N2

d) Tratada con plasma de corona a 400W.

Existen varios tipos de plasma pero la técnica más conocida es el Plasma Corona, se produce al aplicar un voltaje elevado (del orden de KV) entre un par de electrodos metálicos de geometría determinada. El substrato en forma de film/lámina pasa por el espacio libre entre los electrodos y es tratado mediante el aire ionizado a presión atmosférica.

Una de las teorías que explica este fenómeno de activación es la “oxidación” de la superficie del substrato tratado. Según ésta, una descarga eléctrica de alta frecuencia, a presión atmosférica, aumenta considerablemente la temperatura de la superficie permitiendo que ocurran reacciones químicas que promueven y favorecen la oxidación, proceso principalmente debido a la formación de ozono y de calor producido por la descarga eléctrica.

Además, la ionización del gas generador de plasma (en este caso el aire, con una composición aproximada de 80% N2 y 20% O2) provoca la formación de especies reactivas que interaccionan con la superficie del material tratado, sustituyéndose ciertos átomos de la superficie por dichas especies reactivas. Esta sustitución a nivel atómico, que no cambia las propiedades mecánicas ni térmicas del material, proporciona aumentos drásticos en el carácter polar y humectante/adhesivo del substrato tratado, con el consecuente aumento de la energía superficial.

Figura 3. Esquema Plasma corona aplicada a un sustrato textil.

El nivel de tratamiento depende de factores tales como el tipo de material a tratar, la potencia suministrada y la velocidad de paso del substrato. El tratamiento en continuo es la principal ventaja de esta técnica.

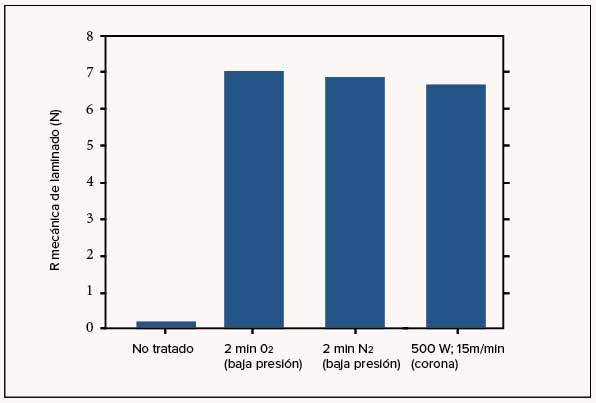

En la figura 4, se muestra la mejora de resistencia a la adhesión o laminado de un sustrato textil polimérico que ha sufrido modificación superficial por efecto de plasma, podemos observar que la mejora es siete veces más fuerte que un textil sin tratar, esto hará que obtengamos productos de mayor calidad y duración.

Figura 4- Diagrama de resistencia al pegado de un sustrato textil polimérico.

a) Sin tratamiento, b) Tratada 2 minutos con plasma de O2, c) Tratada 2 minutos con plasma de N2, d) Tratada con plasma corona a 500W.

En la figura 5 y 6, se muestran propiedades adquiridas de los textiles por efecto del plasma.

Figura 5. Mejora de la mojabilidad en un tejido flocado de PA6,6 (a la derecha, tratado 1 min con plasma de O2).

Figura 6. Mejora de la estabilidad en la estampación de untejido de rizo de PES (a la izquierda, tratado 1 min con plasma de O2).

El uso de la tecnología plasma es emergente, sin embargo compañías europeas como Safil (hilatura de lana) han invertido en investigación y estudios en el tratamiento de hilos de lana con el objetivo de lograr obtener propiedades antifieltrantes, introduciendo de esta manera una nueva visión de acabados donde el cuidado del medio ambiente juega un papel predominante.

Lo más probable es que en el futuro procesos como superwash, Basolan y procesos químicos contaminantes sean desplazados por tecnologías como la ahora presentada.