Redacción Mundo Textil

El evento textil más importante del mundo contó con la participación de cuatro expertos y colaboradores de la Asociación Peruana de Técnicos Textiles (APTT), quienes a su regreso compartieron las novedades que se expusieron en Barcelona, España.

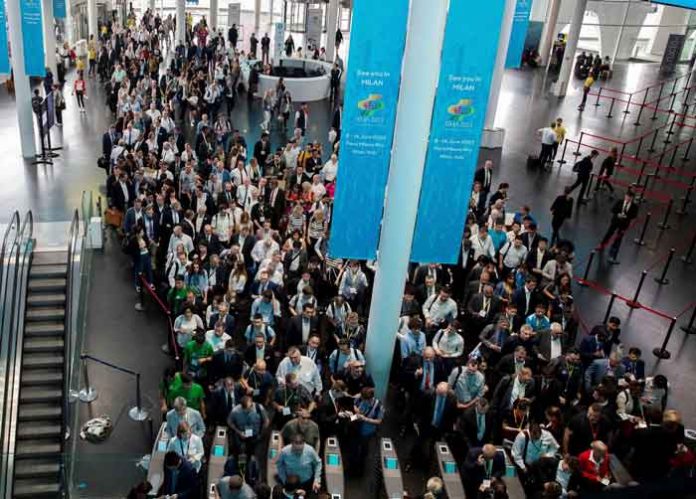

Una de las ferias textiles más grandes del mundo, que incorpora la innovación tecnológica en el sector y se realiza cada cuatro años en Europa, se desarrolló esta vez del 20 al 26 de junio en Barcelona, España. Se trata de la “Exposición Internacional de Maquinaria Textil” (ITMA, por sus siglas en inglés) y este año registró un nuevo récord de 1.717 expositores de 45 países, la participación de más de 1.700 empresas y alrededor de 130 mil visitantes.

Como en ediciones anteriores, la Asociación Peruana de Técnicos Textiles (APTT) por medio de sus asociados y colaboradores participó en este importante evento. Los ingenieros Paulino Escobar Moscoso, de Creditex; Jorge Vidal Trujillo, de Cofaco; y las ingenieras Martha Laura Fernández y Carmen Uribe Valenzuela, aportaron sus conocimientos y fueron testigos de lo mejor de la industria textil a nivel mundial.

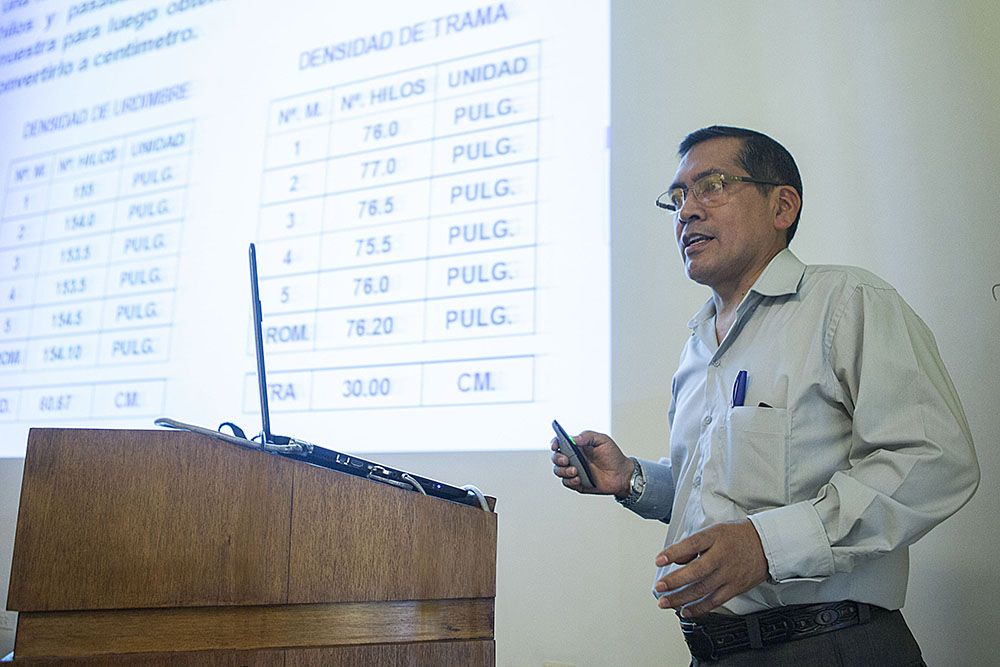

A su regreso, ellos compartieron sus impresiones en un encuentro que se organizó en el auditorio de la APTT, el 18 de julio pasado, y resumieron las novedades que trajo ITMA 2019 para el sector en maquinarias, innovación y nuevas tecnologías, siendo el concepto de sostenibilidad fue uno de los ejes más resaltantes.

“Hay progresos en sistemas que alertan sobre el desempeño de las máquinas”

Ing. PAULINO ESCOBAR MOSCOSO

¿Cuál fue su principal objetivo al asistir a ITMA 2019?

Visité la feria por encargo de Creditex para aprender las novedades en hilatura de fibra corta, algodón y sus mezclas. Durante cuatro días pude visitar stands en base a citas previamente concertadas, principalmente con nuestros proveedores de máquinas, equipos y suministros consumibles para hilanderías, como: Rieter, Saurer, Marzoli, Murata, Trutzschler, Graf, TCC, Breacker, Reiners&Fürst, JKS, Yamauchi, Saurer Accotex, por nombrar algunos. Tuvimos alrededor de 34 reuniones de trabajo.

¿Es la primera vez que participa de este importante evento?

Es la segunda vez que participo en una feria ITMA y realmente he visto que todas las empresas exhiben desarrollos muy interesantes. Esto es importante para conocer hacia dónde se encamina la producción de máquinas y tenerlo en cuenta para los proyectos de modernización de nuestras plantas, así como para la actualización tecnológica de quienes asistimos a este evento.

¿Qué novedades tecnológicas se presentaron en la feria?

Hubo muchas novedades, aunque no pude ver todas, el tiempo siempre queda corto. Las empresas presentaron los resultados del trabajo de sus áreas de investigación y desarrollo, las cuales buscan ofrecer máquinas más productivas, con menor consumo de energía. Incluso se llegó a ver prototipos de sus desarrollos. Se aprecia cada vez más progresos en sistemas electrónicos que alertan de posibles problemas en el proceso o en el desempeño de las máquinas, enviando alertas a los responsables. Se puede ingresar a las páginas web de los fabricantes.

¿Alguna máquina de hilatura que llamó su atención?

Fue muy interesante ver las opciones de modificación de continuas de hilo convencional a hilo compacto presentado por Rieter. También llamó mi atención la primera versión de máquina de hilatura OE de Savio, la máquina de hilatura Air Jet de Saurer con empalmadores en cada huso, la gaseadora de hilos a combustible de hidrógeno de Rite y, aunque no pude verla, el prototipo de Toyota de su continua de hilar que no usa aros. Esta última entiendo que sigue en desarrollo. Y, finalmente, se pudo ver la conversión de continuas al sistema Spinhole, elevando el tren de estiraje y permitiendo elevar la velocidad de ésta máquina.

¿En Perú estamos lejos de optar por una hilandería moderna?

En nuestro país hemos visto como en los últimos diez años se ha ido reduciendo la capacidad de oferta de nuestros productos textiles, acompañado del cierre de empresas del rubro. Es cierto que hay hilanderías modernas, que además van renovando su maquinaria cada cierto tiempo, pero también tenemos plantas que tienen tres o más generaciones de máquinas de atraso. Hay diversos factores internos y externos que no facilitan la inversión en la modernización.

La industria textil no está atravesando su mejor momento.

Durante la feria, al conversar con nuestros proveedores, concluimos que esta crisis es mundial. Hay un compás de espera para invertir y concretar el intercambio comercial textil. Particularmente en nuestro país tenemos problemas internos con la desleal competencia de productos asiáticos que ingresan a precios que, en algunos casos, apenas cubren el de la materia prima. El problema no es competir, sino competir con desigualdad de condiciones. Otro problema es que, aun habiendo ampliado la frontera agrícola en nuestro país, se ha reducido la producción de algodones que son reemplazados por otros cultivos más rentables, lo que lleva a tener que importarlo, y, en el caso de las hilanderías, el rubro de esta materia prima fácilmente llega al 70% del costo de producción.

¿Qué recomendaciones le daría a la industria textil luego de esta experiencia?

La industria textil en Perú se ha reducido bastante en tamaño, pero las empresas que lograron mantenerse deben ser fortalecidas para seguir compitiendo, tanto en el mercado externo como el mercado interno. En ambos casos la competencia es de nuestros productores nacionales con fabricantes de otros países, y, en este caso, cabe recalcar que hay un trabajo que debe hacer nuestro gobierno para un control efectivo de los productos comprados desde Asia que llegan a precios increíblemente bajos. Otro punto importante para el sector, además de lograr una buena rentabilidad para ser competitiva, es ejecutar un programa de inversiones y de capacitación de su personal.

“Es posible tener el control de los procesos de la empresa en la palma de la mano”

ING. MARTHA LAURA FERNÁNDEZ

Usted ha participado en ITMA en más de una ocasión ¿Cuál fue el principal aprendizaje que se llevó del evento?

Es la cuarta o quinta vez que asisto a ITMA. El objetivo que busco con mi participación es innovar mis conocimientos y estar al tanto de todas las investigaciones, algunas de las cuales ya están siendo aplicadas y han comenzado a funcionar en el mundo. ITMA reúne novedades globales en la industria textil, los ojos del mundo están atentos a los cambios que aquí se proponen para estar a la par de las nuevas tecnologías y que las prendas o artículos tengan una mejor prestación de servicios al usuario.

¿Qué diferencias destaca entre esta última edición y la de los años anteriores?

Esta vez el evento presentó la consolidación de la Industria 4.0, que en términos simples es la tecnología digital aplicada a cualquier actividad. En el caso del sector textil, ahora es posible tener el control total de los procesos de la empresa en la palma de la mano, a través de un celular con conexión a Internet. La Industria 4.0 llevará a la virtualización y modularización del proceso de producción y cadena de suministro, logrando flexibilización y personalización de la misma mediante los sistemas ciberfísicos (CPS). Estos utilizan la big data de diferentes sensores, máquinas y sistemas en red para que los productos y los sistemas se vuelvan más inteligentes, pues son capaces de aprender su propia historia y la de otros dispositivos.

Entonces trabajar en tiempo real y con big data es el camino

Ahora podemos hacer de forma sencilla los respectivos controles de procesos como, por ejemplo, el teñido. Empezamos usando el vapor de máquinas de tejido en 1784, lo que podríamos llamar la Industria 1.0; luego apareció la electricidad y se inició la producción del petróleo en 1870, con lo que se produce la revolución industrial y nace la Industria 2.0. Ya por 1969, con el desarrollo de la computadora, los microcircuitos y procesadores, llegamos a la Industria 3.0 que generó cambios a nivel mundial. La Industria 4.0 es la que ha surgido por la interconexión, y es a la que debemos adaptarnos.

El servicio y los instrumentos tecnológicos son cada vez más inteligentes, podemos trabajar en tiempo real y obtener los datos. Ya no es necesario estar presentes para visualizar lo que pasa en una máquina, podemos verlo a través de un celular. En las anteriores ediciones de ITMA todo lo que comento se miraba a futuro; en ITMA 2019 estas proyecciones se han concretado.

¿Qué otra ventaja nos trae la revolución de la Industria 4.0?

Para mí se trata de tener la facilidad sobre el mundo. He logrado comunicarme con los fabricantes de máquinas y que me respondan en tiempo real. Con la Industria 4.0 hay mucha más comunicación entre los proveedores y el personal de las plantas. He podido estar con contacto con personas que me mandan información en apenas unas horas. Hay maquinas muy sofisticadas, pero con la tecnología estamos directamente conectados con el fabricante, incluso si está en el extranjero. La Industria 4.0 está funcionando de la mano con el Internet. Hoy en día no hay secretos, solo nos queda capacitarnos para poder hacer el uso de este sistema cibernético en la producción.

¿Y qué avances se mostraron en tecnología de teñido textil?

Hay unas de categoría que tiene aplicaciones inteligentes y permiten visualizar el proceso para repetirlo o mejorarlo. Ya no tenemos que guardar o escribir los datos durante el uso de la máquina. Respecto al área que me compete, lo que llamó mi atención son las nuevas formas de teñido. Se están planteando procesos muy diferentes con el afán de agotar los colorantes al máximo, de contaminar menos el agua con los efluentes textiles, e incluso se está buscando teñir sin agua. Ese es un gran avance. Se están dando alternativas más ecológicas para el teñido, como la tecnología de plasma y el sistema de ultrasonido que no usan agua. Por el momento, está en un nivel piloto, pero lo que se está aplicando, por ejemplo, es el uso del láser para el acabado de los jeans.

El tema de la sustentabilidad fue un componente importante en ITMA 2019, pero ¿cómo trasladamos eso a una materia prima clave como el algodón?

En la industria textil la reina de las fibras es el algodón; un producto natural. Podemos hacer fibras artificiales, como las sintéticas, pero estas requieren petróleo y no fuentes sustentables. Newcell es una empresa de innovación, cuya tecnología única recicla el algodón usado, la viscosa y otras fibras celulósicas en nuevas fibras textiles. Esta compañía tiene un programa que recupera las fibras de todos los desperdicios y actualmente trabaja con retails como H&M para recuperar partes de sus prendas y dar un respiro a la naturaleza. A lo que debe apuntar el sector es a la sustentabilidad de todos sus procesos.

¿Qué nos falta para estar a la par con otros países?

Hay mucho atraso en el sector nacional. El cambio cuesta y aquí se invierte muy poco en maquinaria. Podemos concentrarnos en la creatividad, que es un valor en la industria peruana, pero son pocas las empresas que han invertido en tecnologías nuevas para que todos los procesos vayan de acuerdo con lo que está haciendo el mundo. Países como Turquía, Pakistán y Bangladesh, emergentes en el desarrollo textil, están implementando estas tecnologías. Además de las innovaciones, lo que nos falta es capacitación continua y entrenamiento del personal. En Bangladesh, sus instituciones tecnológicas y universitarias están en constante preparación.

Pero el interés por capacitarse debe estar respaldada por los dueños de la empresa.

Son los empresarios de las fábricas textiles los que deben promover estas prácticas y permitir a su personal que asistan. Por ejemplo, actualmente estoy como instructora en SENATI y acabamos de terminar una carrera de capacitación de servicios, y al curso asistieron ingenieros, supervisores y operadores, es decir, una mezcla de los puestos en una fábrica. Hubo una buena respuesta. Es importante que entiendan de manera técnica qué implica el trabajo que realizan en sus empresas.

“Los equipos y maquinarias que hemos visto tienen un factor ecológico”

ING. CARMEN URIBE VALENZUELA

¿Cuáles son sus primeras impresiones sobre ITMA 2019?

Ha sido una gran experiencia profesional participar como parte de la delegación de TEXFINA S.A. A diferencia de otras ferias textiles a las que he asistido, me sorprendió la magnitud y el tamaño del recinto: tres veces lo que fue la feria gastronómica Mistura realizada en la Costa Verde. En los stands de los expositores podíamos ver máquinas funcionando en ese mismo momento. Todas las empresas presentan desarrollos novedosos o que ya se exhibieron en la feria anterior pero mejorados de acuerdo con las exigencias del mercado.

¿Qué novedades en maquinarias y tecnologías se presentaron en la feria?

En ITMA se presentaron algunas máquinas de teñido, como el Soft-TRD SIII-Thies y la Ecologic Plus II-Brazzolli. Thies y Brazzolli son fabricantes de máquinas para la tintura de tejidos de punto en cuerda. La Soft-TRD III de Thies es una máquina horizontal, popularmente, conocida como “máquina tubo” o simplemente “tubo” y que es excelente para el teñido de fibras sintéticas de 100% poliéster y poliéster con elastano. Tanto Thies y Brazzolli hicieron hincapié en las ventajas que ofrecen ambas máquinas para el teñido en doble cuerda, tanto en su carga como en la descarga.

También se presentaron equipos para monitorear los baños de la tintura, a fin de controlar y corregir de manera automática el pH y la conductividad (presencia de sal). Otro cambio importante fue la implementación de un plegador en la parte posterior de la máquina de teñido para evitar los enredos y garantizar un mejor desplazamiento de la cuerda dentro de la cámara y el tubo. Esto es muy apreciado para las telas livianas, sobre todo cuando las exigencias del mercado apuntan a tejidos livianos de galgas más finas.

¿Y el Happy Scour, de Bianco?

El Happy Scour es un sistema italiano de lavado continuo de los aceites que contienen los tejidos hechos de fibras sintéticas. Trabaja con tela abierta y se realiza previo al secado y/o termofijado de la misma. Aparte de la remoción de los aceites de los tejidos se consigue una relajación de las fibras, lo que da una excelente mano. Bianco lo considera dentro de su línea ECO-CLEAN porque reduce el impacto en el ambiente y no requiere el uso de solventes orgánicos.

¿Cuál fue la apuesta alemana en este evento?

Los sistemas innovadores lo vimos en la empresa alemana Bruckner, muy conocida por sus ramas, la cual presentó el sistema de recuperación de calor ECO Heat, que calienta el aire fresco mediante el aire de salida. También puede calentar agua fría para ser destinada a alguna operación en acabados o en tintura. La ventaja de este sistema es que se instala directamente sobre una rama nueva, antigua, sea de la marca Bruckner u otra. Además, se presentó el sistema ECO- Air que consiste en un sistema de lavado del aire y de gases nocivos de salida de la rama.

¿Qué aportes pudo recoger sobre sostenibilidad?

La economía circular está cada vez más fuerte en Europa y es un hecho que la próxima ITMA tendrá más que mostrar que lo que encontramos en el Hall 8.1, dedicado al tratamiento de efluentes textiles y su reciclaje, pero no era exclusivo ya que compartía stands con otros rubros como software para textiles.

Sabemos que la industria textil, en sus operaciones y procesos, origina emisiones, efluentes o aguas residuales y residuos sólidos que pueden impactar negativamente al medioambiente si no son tratados antes de ser vertidos a la atmósfera, a los cuerpos de agua o al suelo. También es conocido que el consumo de agua es intensivo, sobre todo en la tintorería. Por lo tanto, cuando preguntas de aportes, creo que todo esfuerzo que se haga para producir textiles de manera sostenible debe ser tomado en cuenta. Los equipos y maquinaria que hemos visto tienen un factor ECO, ya sea por el ahorro de energía, baja huella de carbono o porque ahorra agua.

La industria textil ha experimentado transformaciones, ¿cuáles son los desafíos actuales?

La industria textil tiene varios retos, como producir con calidad y eficiencia, pero también debe enfrentar los desafíos en materia de sostenibilidad. Sin eso no sobrevivirá la industria textil ni el planeta. La economía circular une los aspectos ambientales y económicos de los procesos productivos, desplazando al sistema lineal (extracción, fabricación, utilización y eliminación), optimizando stocks y flujos de materiales, energía y residuos. En TEXFINA S.A. se apuesta por la calidad del producto y se impulsa el comportamiento responsable, usando materia prima virgen y reciclada, así como insumos certificados. Creemos que ese es el camino.

“El estampado digital presentó adelantos en velocidad y resolución”

ING. JORGE VIDAL TRUJILLO

¿Cómo resumiría lo mostrado en ITMA 2019?

Este año la feria ITMA – Barcelona congregó la mayor cantidad de visitantes y de expositores. Se vio mucha innovación en maquinaria y procesos, y todas dándole un sentido de sostenibilidad.

¿Cuál fue la novedad tecnológica en tintorería que destacó en la feria?

En lo que se refiere a tintorería, se pudo ver máquinas más versátiles para trabajar telas delicadas hechas con hilados sintéticos y altos porcentajes de Spandex. Además, permitían teñir telas de punto de algodón y mezclas con relaciones de baño bajas 1:5; cuando lo convencional en estas máquinas largas es RB :1:10-12. La marca fue la MCS, modelo SF-18 HT. Ellos también presentaron la STARWASH FS, de preparado previo antes de termofijar a la continua para eliminar aceites siliconados provenientes del Spandex. En acabados en ramas se presentó, como siempre, el gigante Bruckner, con un sistema de comunicación online, desde la misma máquina, que permite solucionar problemas de operatividad como consultas técnicas. Las otras empresas, como Unitech y Krantz, mostraron sus atributos en cuanto a tecnología, operatividad y ahorro de energía.

¿Y en estampación digital y lavandería?

El estampado digital fue, al igual que hace dos ediciones de ITMA, lo más llamativo de la feria. Cada una de las marcas presentó adelantos en velocidad y resolución. La máquina de MS LARIOS exhibió un sistema de preparación previo a los cabezales en húmedo, el cual permite una mayor penetración de la tinta al interior del tejido y alcanza velocidades similares a las máquinas rotativas. También estuvieron presentes marcas como EFI REGGIANI, de alta velocidad y resolución 600x600DPI, con cabezales Kyocera; y EPSON y MIMAKI, con sus propios cabezales. En lavandería la novedad fue la máquina TONELLO, que presentó a la ECOFREE 2, con sistemas de OZONO en el agua y en el aire para hacer lavados desgastados sin el uso de piedras. Es la misma máquina con el sistema Core de teñido por nube que alcanza relaciones de baño 1:1, y el sistema WAKE con colorantes naturales.

¿Podría enlistar lo más destacado de las tecnologías vistas?

En cuanto a máquinas de tejido de punto se vio tejidos full Jacquard, sin costura para ropa deportiva y zapatillas. En el área de teñido, la maquina SF-18 de MCS; en ramas Bruckner, UNITECH y Krantz. En hidroextractoras, Bianco. En lavandería TONELLO Eco Free 2. En estampado digital, MS, REGGIANI EFFI, EPSON-MONNA LISA, MIMAKI, MOUVENT.

¿La sostenibilidad fue un tema clave?

Sí. Todas las marcas de máquinas tomaron como punto de partida para la innovación de sus equipos tres temas fundamentales: el cuidado del trabajador, reducción de energía y

cuidado del medio ambiente. La innovación principal se enfocó en la reutilización de polyester y nylon, que afectan mucho al medioambiente, además de reducir los productos contaminantes que nuestra industria utiliza en sus procesos. Uno de esos trabajos fue expuesto por la empresa DYCOO y su teñido “cero agua” para tejidos de poliéster.

Esto está relacionado con el aumento de las fibras sintéticas. Como saben, los cambios climáticos han obligado a reducir la producción de algodón y la moda está migrando a la ropa hecha con fibras sintéticas. Uno de los segmentos que ha tenido un crecimiento exponencial ha sido la ropa deportiva.

¿Estamos muy atrasados en tecnología en comparación con otros países?

En tecnología no es que estemos atrasados respecto a otros países, lo que sucede es que no hemos crecido en número de empresas, muy por el contrario, algunas han salido del mercado. Lo que necesitamos para crecer es ayuda del Estado; reducir la informalidad, castigar severamente el Dumping; obligar a las grandes empresas importadoras de confecciones retail que tengan, por lo menos, el 50% de su producción hecha localmente y otras medidas como la creación de zonas francas y la reducción de temas impositivos. Además, tenemos que trabajar en tejidos y prendas diferenciadas que tengan ciertos atributos, y buscar posicionar marcas nacionales en el mercado exterior.