Autor: Dario Paredes Vásquez

Al recolectar la información para desarrollar este artículo empezamos planteándolo como, “las nuevas tecnologías en tejido plano y sus debilidades”, debido a que en muchas ocasiones las nuevas tecnologías y/o beneficios ofrecidos no son utilizados totalmente, ya sea por desconocimiento o por una condición del mismo proceso; por ello decidimos ser proactivos y reconocer que las posibles debilidades en realidad son desafíos que se deben considerar y superar con la finalidad que las nuevas tecnologías ofrecidas sean un beneficio para los procesos.

¿Cuál es el enfoque?, ¿en qué aspectos del proceso influyen las nuevas tecnologías?, obviamente buscan satisfacer necesidades de la industria, como mejora de la productividad, menores costos de producción y mejoras de la eficiencia y de la calidad de los tejidos, adicionalmente, el cuidado del medio ambiente y la ergonomía.

Para hacer un breve resumen de cómo con la innovación y la tecnología fueron mejorando los procesos de tejido, trataremos de hacer una rápida evolución de los procesos, agrupándolos de acuerdo a sus mecanismos principales. Para ello haremos un recorrido basado en mi experiencia personal de diferentes modelos de telares y máquinas auxiliares utilizadas en el tejido plano.

Entonces debemos empezar revisando como se teje artesanalmente, y recordar nuevamente los principales movimientos que se deben realizar para que se produzca un tejido plano, primero el formador de calada, es decir el movimiento de los cuadros o de los hilos de urdimbre (hilo vertical), de acuerdo al dibujo del tejido; luego la inserción de trama (hilo horizontal), es decir como la trama es insertada en el tejido y finalmente el remate del hilo de trama o batanado, es decir como la trama insertada es llevada contra el tejido para que forme parte de la estructura del ligamento del tejido. Podemos ver como se tejieron y se tejen actualmente hermosos diseños de estructuras simples, pero de variados colores, en telares manuales y/o en telares de madera que continúan siendo de movimientos manuales, manejados por expertos tejedores y tejedoras.

Estos movimientos fundamentales fueron industrializándose y automatizándose con ayuda de la electricidad, la electrónica, la electroneumática, de las tecnologías digitales, del uso de nuevos materiales para su construcción y por supuesto, mejorando la comunicación por medio del Internet.

EL FORMADOR DE CALADA y sus nuevas tecnologías

Un movimiento importante para la formación del tejido plano es el movimiento de los hilos verticales o hilos de urdimbre; este movimiento de hilos de urdimbre determinará el ligamento o dibujo del tejido. Se tienen los siguientes sistemas o mecanismos formadores de calada:

- Palancas o bielas.

- Excéntricas.

- Ratier.

- Jacquard.

- Servomotores con movimientos de cuadros/marcos independientes.

Básicamente, la diferencia principal entre los diferentes sistemas o mecanismos formadores de calada es su capacidad para producir desde ligamentos básicos o sencillos a ligamentos derivados o complejos.

Desde un sistema de palanca o bielas, que puede tejer ligamento tafetán o sus derivados, con movimientos positivos y logrando altas velocidades. Luego el sistema de excéntricas que puede realizar ligamentos básicos como tafetán, sargas, satenes o sus derivados, hasta 10 cuadros y en sus repeticiones correspondientes. Otro es el sistema de ratier o dobby que puede trabajar ligamentos básicos y complejos de hasta 24 marcos, en este sistema se pueden observar los mayores avances tecnológicos en sus diferentes modelos, principalmente en su mecanismo de lectura; inicialmente se realizaba la estructura o patrón del dibujo con unas tablillas perforadas, luego se realizó con un cartón o plástico perforado, un agujero significaba que el cuadro o marco iba a posición alta, cuando no había agujero el cuadro iba a posición baja; luego el sistema de lectura era comandado electrónicamente con un bloque de electroimanes que reemplazaba al cartón perforado y a la máquina perforadora, ya que todo el dibujo es ingresado directamente a través de un terminal o pc; obviamente al ser diseñados para altas velocidades los materiales utilizados y los sistemas de lubricación también fueron optimizados. El Jacquard, sistema similar a la ratier pero que trabaja con un sistema de pitas que comandan cada una un liso o malla y con un control o mando individual de los hilos de urdimbre, lo que permite elaborar dibujos o ligamentos más complejos e innumerables.

https://www.staubli.com/south-america/en/textile/products/weaving-

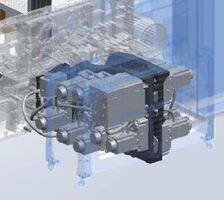

Lo último en formadores de calada son los mecanismos comandados por servomotores, desarrollados inicialmente por Totoya Textile con su sistema E-Shed (Electronic Shedding Motion), ahora también por Picanol con su mecanismo SmartShed y STÄUBLI con el UNIVAL 500T para tejidos técnicos, tejidos sofisticados o muy densos, con altas tensiones de urdimbre y el Jacquard UNIVAL 100 de hasta 15,360 hilos, con una flexibilidad prácticamente ilimitada para desarrollar tejidos técnicos sofisticados en tejido 3D, especialmente con fibras de vidrio o fibras de carbono, además todos los tejidos planos, rizo y tejidos técnicos.

Las principales ventajas de este sistema formador de calada con servomotores son:

- Ahorro de energía.

- Mejor control de la calada, individualizando cuadro por cuadro.

- Posibilidad de imitar desfases de caladas similares al mecanismo de excéntricas.

- Menor mantenimiento / menor lubricación.

- Posibilidad de mejora en las marcas de paro y/o marcas de arranque; al tener el sistema formador de calada un mando independiente del accionamiento principal del telar, se puede alcanzar más pronto la velocidad nominal o de trabajo que influye directamente en las fallas de tejido como tupidos y/o claros producidos al paro y/o al arranque de telar.

SISTEMAS DE PREPARACIÓN DE URDIMBRE

Es conocido en el tejido plano que la preparación de la urdimbre que se utilizará en la producción de determinados artículos es muy importante para el adecuado proceso de tejido, con una alta influencia en la calidad y la eficiencia del tejido. Un buen material de urdimbre que es mal urdido, mal engomado, mal remetido y/o mal anudado, puede echar a perder una producción.

Buscando un aseguramiento de la calidad y la reducción de tiempos de operación en la preparación de las urdimbres, la empresa Stäubli desarrolló, entre otros, maquinarias especializadas para los procesos de separación de urdimbre, remetido y anudado.

MÁQUINA LECTORA BEAMPRO

Cuando se trabajan diseños listados y se urden varios plegadores de diferentes colores en urdido directo para posteriormente separar los hilos de urdimbre de colores en la salida de la engomadora, según los diseños de colores definidos

Principales beneficios:

- Automatización del proceso de lectura en el peine en lugar de la laboriosa clasificación manual de hilos.

- Orden de hilos preciso en el peine y en la urdimbre y menos hilos cruzados.

- Mejor comportamiento operativo de la urdimbre en la máquina de tejer y menos hilos de urdimbre rotos.

- Perfecta ejecución de la repetición de color, sin necesidad de supervisión por parte del personal operativo.

- Reducción drástica del tiempo de inactividad de la máquina engomadora.

- Reducción de personal a un solo operador de máquina.

Aplicación principal:

- Tejidos camiseros fantasía de 100% algodón o mezclas de algodón.

- Ancho máximo de urdimbre 220 cm y hasta 30 hojas de urdimbre.

- Gama de hilos Ne 12-80; Nm 20-135.

MÁQUINA REMETEDORA AUTOMÁTICA SAFIR

MÁQUINA REMETEDORA AUTOMÁTICA SAFIR

Para preparar las pasaduras con todos los accesorios necesarios para el tejido, como son los cuadros o marcos de lisos, el peine y las horquillas, Stäubli desarrolló una máquina para el remetido de las urdimbres, disminuyendo significativamente los tiempos en este proceso, las horas hombre y evitando los malos pases por lisos y/o por peine; una operación que de acuerdo a su complejidad, números de hilos de urdimbre, color del hilo y remetido de lisos y peine, que manualmente podía demorar entre 12 y 24 horas, con la máquina remetedora automática que separa el hilo de urdimbre y con un gancho lo inserta en una horquilla, liso y peine de acuerdo con los patrones programados, se puede realizar el mismo proceso en 2.5 horas a 3.5 horas. Existen diferentes modelos de remetedoras, de acuerdo con el tipo de tejido que se producirá, como la SAFIR S32 para hilos de filamentos, SAFIR S60 para uso en la producción de tejidos de mediana complejidad y SAFIR S80 para tejidos complejos, con 1 o 2 plegadores de urdimbre.

Características principales del modelo SAFIR S40

- La ergonomía óptima, los pictogramas y los mensajes de ayuda sensibles al contexto ayudan al personal operativo en el manejo y la programación.

- El sistema se puede integrar en cualquier fábrica de tejidos.

- Los requisitos de espacio son mínimos y el sistema se puede colocar de manera óptima en una variedad de configuraciones.

- Para aplicaciones DENIM de 2 haces, está disponible una opción de gestión de capas y desplazamiento con cuatro rieles de sujeción; apoyando el más alto rendimiento en el procesamiento.

- Separación y selección de hilos de colores, listados y/o crudos

Tipos de hilo

- Hilos de algodón y mezclas (cardados, peinados)

- Lanas (hilados peinados, hilos de lana)

- 4,5–200 tex, Ne 130–3,0, 45–2000 dtex, 40–1800 den, Nm 220–5

ANUDADORA DE URDIMBRE MAGMA

Finalmente, para la continuación de un tejido en la sala de telares, se pueden anudar los hilos de un plegador con urdimbre a los hilos del plegador que finalizó en el telar. Este procedimiento se realiza en el mismo telar, luego de preparar la urdimbre con el cruzamiento (1:1) o de peinarla si son hilos gruesos o de color entero.MAGMA es el especialista en anudar hilos bastos y técnicos. La máxima flexibilidad está garantizada por la función de nudo simple/doble. La detección de doble extremo se logra mediante un sistema óptico para reducir al mínimo el manejo de la fibra. Un sistema de separación de hilos con tubos y ganchos separa los hilos de las capas de urdimbre con una concesión de 1:1. No son necesarios ajustes especiales ni elementos específicos del hilo (agujas separadoras de hilo). Adaptar MAGMA a diferentes capas de urdimbre es rápido y fácil. Todas las funciones claves se muestran en una pantalla táctil a color para garantizar una visión general constante del proceso.

PRINCIPALES VENTAJAS DEL ANUDADO POR URDIMBRE AUTOMATIZADO CON MAGMA

- Detección optoelectrónica de doble extremo, Los sensores ópticos verifican cada par de hilos separados antes de anudar. Con el sistema de control micro electrónico, los hilos no se cortan cuando se detectan puntas dobles.

- Flexibilidad, Las fibras técnicas como las cintas de polipropileno, las fibras de aramida y los hilos de monofilamento se pueden atar sin grandes ajustes. Algodón, mezclas de algodón/sintético y lana en un rango de títulos de aprox. 2000 tex – 20 tex también se pueden atar.

- La función de nudo simple y doble se incluye como característica estándar.

- Calidad, La detección optoelectrónica de doble extremo evita hilos desviados en la máquina de tejer, lo que aumenta la eficiencia de la máquina. Esta característica es una función estándar. Los extremos dobles muy reducidos y la alta calidad de la capa de urdimbre conducen a una mayor eficiencia de la máquina de tejer.

Tipos de hilo

- Tipos de hilo: algodón, lana, lino, mono y multifilamento, cintas de PP, hilos técnicos de todo tipo.

- Gama de títulos de hilo: en urdimbres con una concesión de 1:1 de Nm 0,5 – 50 / tex 2000- 20.

https://www.staubli.com/ch/en/textile/products/weaving-preparation.html

INSERCIÓN DE TRAMA

Los primeros telares que pude conocer fueron los telares con inserción de lanzadera; la trama devanada en una canilla era trasladada de izquierda a derecha del tejido en una lanzadera, que era golpeada por una “espada de madera”: Los telares Rutti C, tenían prácticamente todos sus mecanismos mecánicos, el arranque de máquina, el freno de máquina, el para trama, el para urdimbre, el enrollador de tela y el desenrollador de urdimbre; la única parte eléctrica era el motor de accionamiento. Con un ancho de 220 centímetros, trabajaban a una velocidad de 180 rpm a 220 rpm. Inicialmente las canillas eran devanadas en una maquina encanilladora, luego se colocaban en un tambor en el telar que alimentaba el cambio de canillas en la lanzadera. Posteriormente aparecen las encanilladoras automáticas montadas directamente en el telar, los UNIFIL, devanaban el hilo de trama, la almacenaban y entregaban las canillas a la lanzadera en el telar, se limpiaba la reserva de trama en canillas y realimentaba nuevamente para reiniciar proceso de devanado; empezaba el uso de fotoceldas capacitivas para el cambio automático de canillas con cintas reflectivas; mucha mecánica y mucha precisión, para un sistema que aún se mantiene en vigencia.

Posteriormente salen los telares con inserción de trama con proyectiles, los telares SULZER TW11, en este sistema de inserción la enorme lanzadera de madera fue remplazada por un proyectil que transportaba la trama, con un sistema aún mecánico, muy preciso y sincronizado, como reloj suizo; el proyectil era golpeado por una espada de metal liviano y se insertaba a través de las guías de proyectil a todo el ancho del tejido, era conducido desde el lado de disparo (SU), hasta el lado de recepción (FA), para ser frenado mecánicamente, un abridor de proyectil libera la trama de la pinza del proyectil y este es empujado por un eyector hasta la zona de la cadena de transporte para ser llevado nuev mente al lado de disparo, en esta zona es llevado a posición de disparo por un elevador de proyectil, un abridor de pinza de proyectil permitía que el dador de trama le entregue la trama y luego cerrar la pinza y sujetar la trama, para nuevamente ser golpeado y realizar la inserción de trama. En un telar Sulzer de 330 centímetros de ancho, se podía tejer a una velocidad de 300 rpm. Estos telares fueron mejorando con algunos up-grade, cambiando a desenrollador electrónico, frenos electrónicos de proyectiles, el sistema de lubricación centralizado con pulsos neumáticos y controles de mandos digitales, sensores de paros con grados programables que ayudaron mucho en la mejora de las marcas de arranque y de paro. Luego con más controles electrónicos y digitales, los telares SULZER PU y SULZER P7100 y P7200.

Por otro lado, están los telares con inserción de pinzas, en sus diferentes variantes; inicialmente conocí los telares IVER, con inserción de pinza rígida necesitaban un espacio adicional similar al ancho de máquina para el movimiento de la pinza; luego se desarrollan los telares con cinta flexible y doble pinza, ahorran espacio y mejoran las velocidades de máquina, son el modelo más versátil utilizado hasta el día de hoy. Dependiendo del ancho de máquina y el tipo de pinza y obviamente el tejido que se produce, pueden trabajar a una velocidad de hasta 650 rpm.

Las mejoras desarrolladas por los fabricantes de telares van en búsqueda de la mejora de la productividad, de menores costos de producción, de mejoras de la eficiencia y de la calidad de los tejidos, adicionalmente, el cuidado del medio ambiente y la ergonomía.

Finalmente, los telares con inserción de aire, es decir chorros de aire que soplan directamente a la trama y la empujan a todo lo ancho del tejido. Al tener menos elementos mecánicos para transportar la trama se pueden alcanzar mayores velocidades de máquina, en un telar con chorro de aire la velocidad puede alcanzar hasta los 1200 rpm, dependiendo mucho de los materiales o fibras con que se trabajan los tejidos, cantidad de cuadros o marcos de lisos y de los anchos de máquina.

Como se mencionó al inicio, las mejoras desarrolladas por los fabricantes de telares van en búsqueda de la mejora de la productividad, de menores costos de producción, de mejoras de la eficiencia y de la calidad de los tejidos, adicionalmente, el cuidado del medio ambiente y la ergonomía.

De esta manera mencionaremos algunas de estas nuevas tecnologías ofrecidas, destacando su beneficio,

Los telares Picanol OmniPlus-i Connect, vienen equipados entre otros mecanismos importantes con:

- La función EasySet, el diseño único y patentado de los prealimentadores Blue22 y Blue11 que permiten un ajuste rápido y fácil de la longitud de trama deseada para los diferentes anchos de tejidos mediante regulaciones electrónicas. Reduce el tiempo de montaje de los cambios de artículo. Así mismo, permite administrar la longitud de trama para reducir el desperdicio y mejorar posibles fallos de inserción, como tramas faltantes y/o trama recogidas.

- Grandes tanques de aire separados e integrados en el bastidor lateral de la máquina permiten un ajuste óptimo por medio de un regulador de presión electrónico para cada canal de tejido individualmente. De esta manera se podrían trabajar en un mismo artículo diferentes títulos y/o materiales de trama y regular el flujo de aire adecuado a cada uno de los canales de inserción.

- El sistema CordLess, para reciclar los residuos de trama al final de la inserción, el hilo de trama se estira y es guiado en una boca de succión, luego se quitan los extremos y están listos para reciclar. Una ventaja adicional es la reducción de carga de trabajo para el tejedor.

- Varios sensores alimentan continuamente datos en algoritmos para optimizar el rendimiento de la máquina y la optimización y el consumo del aire; por ejemplo ARVD II Plus reduce el consumo de aire automáticamente, auto ajustando el flujo de aire según la llegada de la trama; el sistema PRA II Plus es el más rápido y más fiable sistema automático de reparación de pasadas, luego de un paro por trama, se realiza la limpieza y búsqueda de la pasada correcta y automáticamente se pone nuevamente en marcha el telar; el Picanol AirMaster permite la medición del consumo de aire, así como la detección de fugas y obstrucciones. Así mismo, el control de los ajustes de presión de aire totalmente digital; el usuario puede realizar ajustes de presión y luego transferirlos y copiarlos a otras máquinas. Otras funciones importantes son el Autodiagnóstico.

Otras tecnologías importantes

https://www.picanol.be/machines-features/machines/omniplus-i-connect-airjet-weaving-machine

- El sistema de accionamiento por concepto de conducción SUMO diseñado por Picanol es el accionamiento principal, proporciona una mayor eficiencia energética y un menor consumo de energía, al mismo tiempo ofrece otras ventajas, como control de velocidad de rango completo, marcha lenta, búsqueda de pasada incluso configuración automática de cruce de calada. Importante mejora que ayuda a corregir y mejorar los problemas de marcas de paro y marcas de arranque al tener mejor control sobre el ángulo de frenaje del telar y de la velocidad nominal.

Los telares ITEMA, del mismo modo vienen equipados entre otros mecanismos importantes como:

- Motor de accionamiento directo sencillo, fiable y libre de mantenimiento, el motor de accionamiento directo es un verdadero valor añadido de Itema. La unidad principal se basa en una tecnología de motor accionada por un sistema electrónico. La velocidad de la máquina, el freno y los parámetros de inicio se pueden configurar fácilmente a través del interfaz de pantalla táctil, esto representa una herramienta esencial para prevenir y solucionar los problemas de marcas de arranque y de paro y garantizar una calidad superior de la tela.

- Plataforma neumática optimizada, gran innovación presentada en el telar A9500² es la optimización de la tecnología de inserción airjet: la plataforma neumática, rediseñada y optimizada para mejorar aún más la inserción de la trama, la nueva plataforma neumática permite una respuesta más rápida del sistema, manejo de carga y presión de aire.

- Opciones de remate de tejido (batán), el movimiento de batido del A9500² consiste en levas dobles conjugadas colocadas dentro de los marcos laterales: una solución que establece el A9500² como el nuevo punto de referencia para robustez, también gracias al sistema de lubricación forzada sin baño de aceite. La permanencia más larga del perfil de peine asegura un mayor tiempo de inserción de la trama, lo que conduce a un movimiento más suave durante la inserción de la trama y al consumo aire reducido.

- Geometría de la calada optimizada, El A9500² ofrece una geometría de calada única que proporciona la combinación perfecta de un movimiento de levas de permanencia larga y una posición optimizada de los marcos de lizos, para brindar un control insuperable de la apariencia de tela mientras proporciona un consumo de aire. Posicionamiento del primer cuadro más cerca del punto de remate, esto permite una distancia del marco de lizo más corto y proporciona menor tensión en la urdimbre, reduciendo así las paradas y conduciendo a una mayor eficiencia. Al mismo tiempo, permite mayores velocidades y ciclos de vida más prolongados para lizos y marcos de lizos, esto es posible porque se requieren menores aberturas de caladas.

- Nueva Boquilla Extensora Bi-Power La flamante boquilla extensora Bi-Power asegura la perfecta toma de trama pasada tras pasada. Compacta, potente y sin cables, la boquilla extensora Bi-Power permite reducir el consumo de aire y aumentar la calidad del tejido porque mantiene perfectamente recta a la trama en el tejido lo que conduce a calidad del tejido y versatilidad textil sin par.

- BLC – El Cepillo Mordaza para elastómeros, la creciente tendencia popular para tejidos elásticos y súper elásticos, la boquilla BLC retiene a la trama y la mantiene en su lugar antes de su inserción sin necesidad de piezas móviles, de esta manera asegura una calidad superior del tejido y fiabilidad.

- El ELD eficaz: Dispositivo electrónico de gasa de vuelta, patentado por Itema, es la solución perfecta para ligamentos de orillo leno en máquinas de alta velocidad. Es sencillo, fiable y de bajo mantenimiento, el dispositivo es auto limpiante y sin necesidad de enrollar las bobinas de gasa de vuelta.

- Software Avanzado iRTC (Control en Tiempo Real) patentado por Itema, se presenta ahora en el A9500² con una versión avanzada. Incorporando funcionalidades mejoradas, el iRTC asegura el monitoreo del ciclo de inserción de trama minimizando automáticamente el tiempo de soplado de las boquillas repetidoras ajustando independientemente el tiempo de cada válvula para la abertura más tardía y el cierre más temprano. El innovador software asegura una reducción del consumo de aire e invalida ajustes incorrectos.

- iPOS El Sistema Itema de Optimización de la producción es un software patentado diseñado para aumentar la productividad de la máquina. El sistema aumenta la productividad de la máquina monitorizando los niveles de velocidad de la máquina y los paros ocurridos. Mediante el establecimiento de los parámetros de paro y rendimiento, el iPOS monitoriza cuidadosamente los datos de la máquina durante un determinado periodo de tiempo. Si estos se apartan de las líneas trazadas el sistema ajusta automáticamente la velocidad de la máquina para optimizar la productividad, aumentando la producción y mejorando la calidad del tejido.

- Control Neumático de la Presión – PPC El PPC –ha sido desarrollado por Itema con el fin de proveer un control superior de la inserción de trama. Con el PPC de Itema, la presión en las boquillas principales y auxiliares es perfectamente dirigida, garantizando un soplado de aire más suave y controlado constantemente

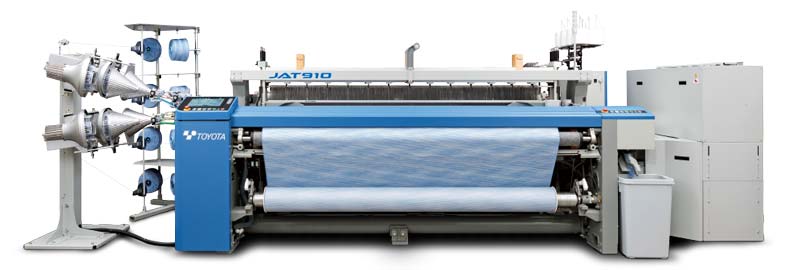

Los telares TOYOTA JAT910, del mismo modo vienen equipados con:

- Tanque de aire principal nuevo, La conexión directa del tanque de aire principal de las válvulas/reguladores mejora en gran medida la capacidad de respuesta a la presión. Como resultado, la inserción del hilo de trama se vuelve más eficiente en las bajas presiones.

- Nuevo batán Multi-link, al obtener un mayor tiempo de inserción de la trama con el movimiento de levas del batán, se pueden lograr reducciones adicionales de presión de aire y consumo.

- El sensor i detecta el tiempo de inserción del hilo de trama a medida que el hilo pasa dentro de la calada de urdimbre. Cada selección se analiza y el sistema proporciona recomendaciones de configuración de inserción de trama para un tejido óptimo, gracias a este sensor i se puede obtener un sistema de soporte de ajuste para la presión de aire de las válvulas auxiliares y los tiempos de apertura y cierre de válvula y una data de estratificación automática de errores de trama.

- Nuevo motor principal, mediante la adaptación de un motor de alta eficiencia y la renovación del método de control, se puede lograr una mayor reducción de potencia y el fortalecimiento de la función de prevención de marcas de parada.

- Nueva unidad de control principal, al centralizar en una sola unidad los mandos y controles electrónicos de los pre alimentadores, válvulas auxiliares y detectores de trama se logra obtener un rendimiento y una velocidad de procesamiento significativamente, se puede lograr un control en tiempo real y un análisis de datos avanzado.

- Tecnología evolucionada de alta velocidad y baja vibración, mediante el fortalecimiento del mecanismo de engranaje/golpe y la optimización del diseño del marco lateral del telar, se pueden lograr velocidades más altas y una vibración más baja.

- Sistema de gestión de tejido avanzado que cumple con una fábrica inteligente Toyota FACT – Factory Management System, es un sistema de apoyo a la gestión de la fábrica que se introdujo con el modelo JAT810 para maximizar la eficiencia del proceso de tejido. Este sistema ha evolucionado con el JAT910 a «FACT-plus» con funciones de automatización de fábrica mejoradas. FACT-plus respalda el funcionamiento fluido de la fábrica al hacer propuestas opcionales a las «máquinas» y los «operadores», y al facilitar la cooperación con los sistemas de gestión de fábrica existentes. Planificación de los mantenimientos preventivos, control y optimización de la presión de aire, análisis de paros, entre otras funciones son posibles gestionarlas a través del FACT-plus.

NECESIDADES DE FORMACIÓN Y ACTUALIZACIÓN DEL PERSONAL TÉCNICO Y LA MEJORA CONTINUA DE LOS PROCESOS

Enfocados en las exigencias de las nuevas tecnologías es importante estar capacitado para configurar y optimizar sistemas semiautomáticos hasta los mecatrónicos industriales presentes en los procesos productivos de las áreas textiles de hilandería, tejeduría plana, género de punto y acabados, así como planificar, supervisar y/o ejecutar su montaje y mantenimiento. Diseñar, instalar, operar y realizar el mantenimiento a mandos de sistemas neumáticos y electroneumáticos, sensores y actuadores utilizados en procesos de automatismo textil, reconocer las características técnicas y el funcionamiento de las diferentes máquinas involucradas en la planta de hilandería de fibra larga y fibra corta.

Otros desafíos que debemos superar para poder aprovechar las ventajas de las tecnologías ofrecidas y alcanzar las máximas velocidades en los telares durante el proceso de tejido dependerán también de un óptimo proceso de hilatura, del uso de la materia prima adecuada a cada artículo, del control de los valores de calidad del hilo como, resistencia, elongación, partes gruesas y partes delgadas y la cantidad de neps, la calidad de las mezclas de fibras y la calidad de los hilos teñidos, son variables importantes que se deben estandarizar y registrar con la finalidad de optimizar el proceso de tejido. Así mismo, el adecuado proceso de preparación de la urdimbre durante proceso de urdido, engomado y remetido.

Preparémonos para ver y conocer que nuevas tecnologías nos mostraran los fabricantes proveedores de maquinarias en el próximo ITMA 2023 que se llevará a cabo en Milán – Italia del 8 al 14 de junio.