Escribe: Martín Terán. Representante técnico de / Química Nava S.A.C

Ser norteño no significa saber bailar marinera. Esta es un arte, aunque muchos digan saber bailarla”.

En todo oficio o actividad se requiere de técnica, arte y especialización. Llevemos lo dicho en el párrafo anterior, a modo de analogía, a nuestro mundo textil: “Ser tintoreros no significa que dominemos todas las técnicas, aunque muchos creamos saber teñir”.

Partiendo de que en tintorería hay tantas variables a controlar, como las fibras textiles disponibles, se debe ser muy acucioso al momento de su procesamiento.

Poliéster: Esta fibra tiene en Asia su mayor centro de producción, abarcando casi el 75% de la producción mundial. Además, cubre el 65% de la cuota del mercado de las fibras sintéticas, llegando el 2002 a superar el tope de mercado del algodón, con una sobreproducción de 21 millones de toneladas.

Este artículo presenta imágenes, cuadros y comentarios sobre la tintura del poliéster y los problemas que se presentan en producción. Y son datos recopilados de las diversas consultas y estudios que Certintex-Química Nava realizan como parte del soporte técnico comercial que brindamos a nuestros clientes.

Entre ellas encontramos desde situaciones básicas, como saber las características de la fibra misma, su preparación, conocer los auxiliares y colorantes, y que problemas genera el mal uso o mala selección de los mismos; hasta temas más complejos, como problemas de termofijado, sublimación, pilosidad, entre otros.

Las características físico químicas, como su resistencia a la abrasión, tintura (sin grupos químicamente activos), resistencia a la luz, humectabilidad (altamente cristalino y marcadamente hidrofóbico), se deben a la presencia de zonas amorfas en la estructura química del polímero. Siendo el factor más importante la temperatura de fusión vítrea o punto vítreo.

Cuando se alcanza este punto crítico (temperatura vítrea) la materia pasa de un estado rígido o vítreo a otro más gomoso o blando, el cual permite su tintura y acondicionamiento.

¿Qué buscamos?

• Buena igualación.

• Buena repetibilidad.

• Excelente solidez al lavado.

• Excelente solidez a la sublimación.

• Buen acabado.

¿Qué debemos hacer?

• Seleccionar una buena gama de colorantes según aplicación final del material a teñir.

• Preparar correctamente los colorantes.

• Seleccionar y usar adecuadamente los auxiliares.

• Controlar los parámetros básicos de tintura y acabado.

Toda receta o formulación debe considerar, más allá del precio, la calidad y rendimiento de sus componentes: colorantes, auxiliares, etc, pues el uso excesivo o innecesario puede llevar a resultados deficientes de la tintura. Hay situaciones que pueden evitarse si se siguen los procedimientos, la selección y una dosificación adecuada, lo que permitirá un ahorro real, mejora productiva, eficiencia y repetibilidad.

Foto 1: Fibra de poliéster vista en microscopio electrónico

Foto 1: Fibra de poliéster vista en microscopio electrónico

Teniendo en cuenta lo señalado, empecemos con los colorantes dispersos:

• Presentan relativa baja solubilidad en agua (0.1 mg/l) a 80°C: 0.2 a 100 mg/l.

• A 130°C la solubilidad se incrementa logarítmicamente, una cantidad del colorante puede estar en solución.

• Son colorantes solubles en aceites y grasas.

• A igual Cromóforo, pero producido por diferentes fabricantes, no se asegura la igualdad de tono en la tintura. Esto se da por factores extras como son los comodities añadidos en su formulación, isómeros e impurezas.

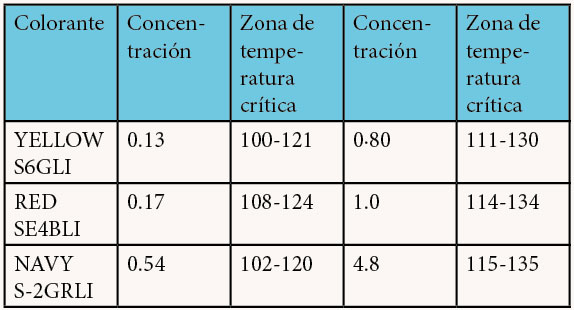

¿Qué determina cuán bueno es un colorante? La igualación y rendimiento se ven influenciadas por la Zona de temperatura crítica, que es el rango de temperatura donde se espera que el 80% del colorante logre “agotar” sobre la fibra. Cuanto más estrecha es esta zona, mayor es el riesgo de una falta de igualación.

El porcentaje de colorante que sube en este rango depende de la temperatura y de la concentración del colorante, pero no de la duración de la tintura. Esto nos permite seleccionar productos teniendo como referencia rangos similares o cercanos a la zona de temperatura crítica.

En la tabla siguiente se comparan los rangos de temperatura crítica en correlación a la concentración del colorante utilizado.

Tabla 1: Comparación de zonas de temperatura crítica en función a concentración de colorante.

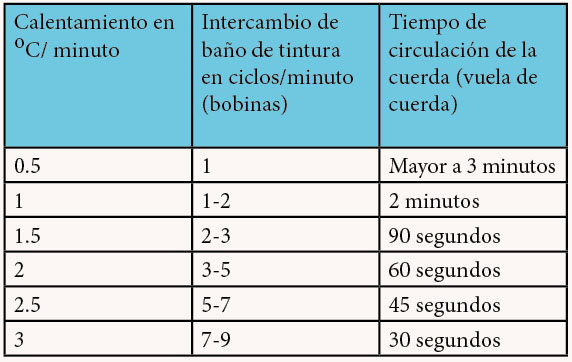

Es necesario indicar que, en el caso de microfibra, los rangos de temperatura crítica son menores. Otro factor a tener en cuenta es la gradiente de temperatura de acuerdo al tipo de máquina de teñido utilizada.

Tabla 2: Gradiente vs circulación de baño de tintura.

Si nos ceñimos a lo que indican las tablas anteriores, podemos considerar empezar la tintura a temperaturas mayores.

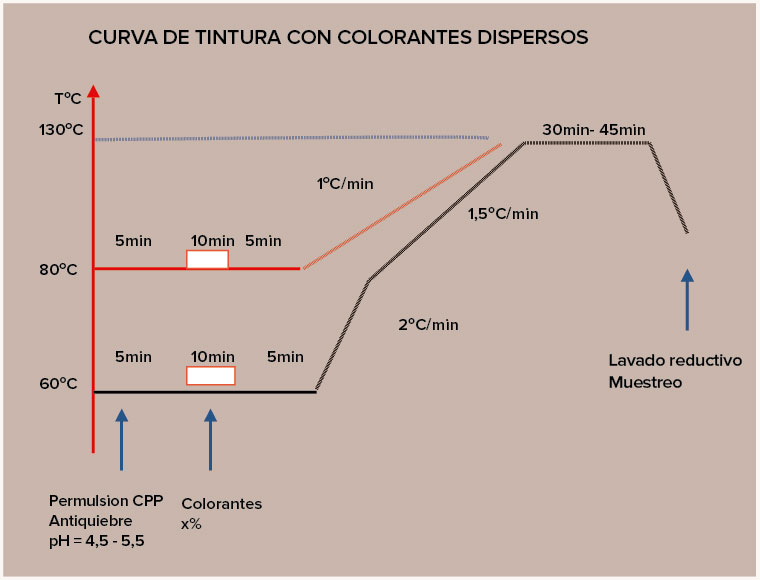

El gráfico siguiente nos muestra la curva “común” a partir de 60°C. Sin embargo, muchos inician a más baja temperatura incluyendo un tiempo de “igualación del colorante”, lo cual vemos es innecesario, pues a baja temperatura el colorante no “sube” a la fibra.

En este caso se utiliza un compound de tintura para poliéster: Permulsin CPP

Gráfico 1: Curva “normal” a 60°C y curva alternativa en función a zona crítica de temperatura.

Lo que sucede con algunos auxiliares

Antiespumantes: La turbulencia que producen las bombas de las máquinas de teñir origina mucha espuma en el baño, y ello significa que estamos incorporando aire en el líquido en circulación, por lo tanto, la bomba disminuye su caudal. Sin embargo, el problema más grande es que se tapan los visores y no se puede controlar si hay un atracón o no.

Lo más lógico es cambiar el tipo de producto, pero siempre se toma la decisión de agregar antiespumantes, que, además de encarecer la receta, pueden producir manchas difíciles de remover, especialmente utilizando los siliconados.

Se usan antiespumantes no estables a la temperatura o al efecto cizalla de las bombas de adición o de flujo, con el resultado que las gotas de siliconas que se forman atrapan el colorante y producen manchas casi imposibles de eliminar.

Foto 2: Aglomeración de colorante disperso por antiespumantes.

Foto 3: Manchas en tela por efecto de antiespumante.

Dispersantes: Promueven la uniformidad y estabilidad de la dispersión de sustancias insolubles y reducen el riesgo de que la dispersión de los colorantes se rompa a elevadas temperaturas.

La falla en la dispersión ocasiona aglomeración y/o precipitación del colorante, por lo tanto, tinturas con mala igualación. En tinturas HT es más probable que ocurra este problema, por eso es necesario usar un dispersante apropiado para mejorar la estabilidad del baño.

Tipos:

• A) Ligninsulfonados.

• B) Emulsiones a base de Lecitinas.

• C) Naftalensulfonados

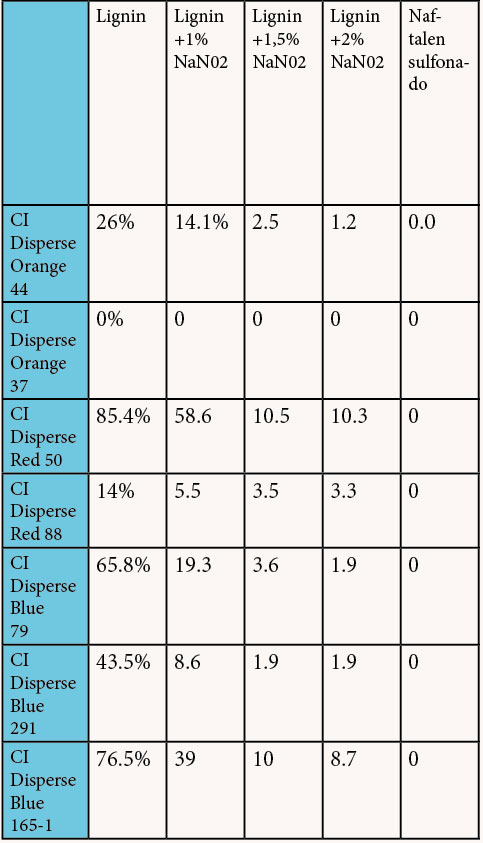

Ligninsulfonados: Algunos estudios recomiendan uso de lignina de bajo grado de sulfonación para colorantes dispersos más hidrófilos. La desventaja es que el producto puede generar reducción de algunos colorantes dispersos (tipo azo).

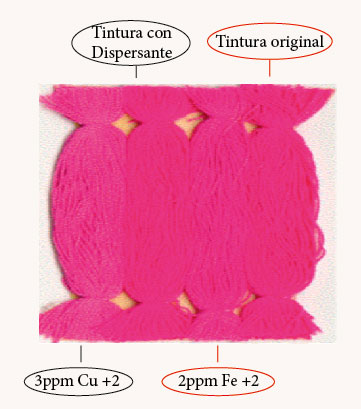

La presencia de iones Fe++ y Cu++, pueden acentuar el efecto reductivo de este dispersante.

Tabla 3: Efecto de un Lignin de baja sulfonación y nitrito de sodio sobre reducción de colorantes AZO

Obsérvese que en el cuadro se coloca también un dispersante Naftalensulfonado, sin embargo, a iguales condiciones de evaluación no ocurre la reducción.

Foto 4: Efecto de reducción de Ligninsulfonados en presencia de iones Fe y Cu.

Foto 4: Efecto de reducción de Ligninsulfonados en presencia de iones Fe y Cu.

Emulsiones de Lecitinas: Obtenidas de la refinación de subproductos (gomas) de aceites vegetales. Son óleos solubles. Su desventaja: tendencia a la oxidación y su olor característico en descomposición es a aceite crudo.

Requieren otros aditivos para asegurar su estabilidad. Puede adherirse a la fibra de poliéster haciendo retención por mayor concentración de colorante en la zona donde se encuentre fijado.

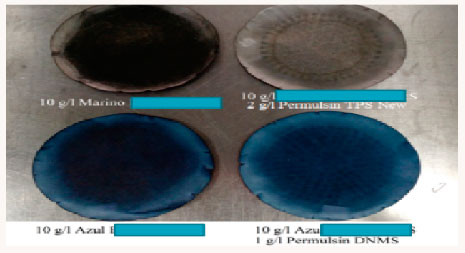

Naftalensulfonados: Selección de dispersantes con elevado grado de dispersión para colorantes. Mejoran la solubilidad de los colorantes y la estabilidad del baño de tintura.

Foto 5: Efecto de dispersante Naftalensulfonado Permulsin DNMS.

Foto 5: Efecto de dispersante Naftalensulfonado Permulsin DNMS.

Cuando se omiten controles o se trabaja “a la de Dios” al preparar colorantes dispersos se generan graves problemas: aglomeración, precipitación, pésima solidez al lavado y/o a la sublimación.

Las imágenes corresponden a problemas debido a la mala solubilidad o preparación de los colorantes al inicio de la tintura: poca agua, sin dispersante, casi una pasta.

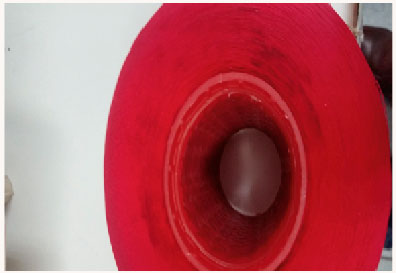

Foto 6: Colorante de muy baja solubilidad; aglomerado.

Foto 6: Colorante de muy baja solubilidad; aglomerado.

Foto 7: Manchas por retención de colorante aglomerado.

Foto 7: Manchas por retención de colorante aglomerado.

La imagen muestra la retención del colorante aglomerado; al ser un empaquetado, la bobina actúa como un filtro desde el primer pase de baño. Al subir la temperatura y alcanzar la zona crítica, este colorante queda fijado en las capas de hilado sin lograr igualar.

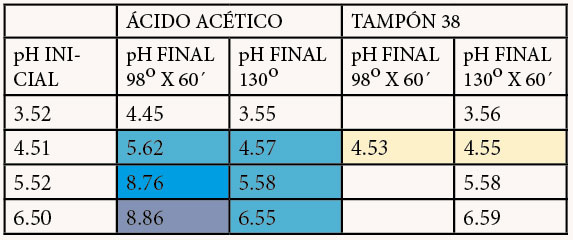

Influencia del pH: Variaciones de pH afectan el rendimiento de colorantes, en la tabla siguiente se muestra como aún, habiendo regulado el pH de inicio con ácido acético, llegada a la temperatura crítica (90°C) este volatiliza parcialmente originando cambios en el pH y una consecuente variación de los rendimientos de los colorantes.

Tabla 4: Influencia del pH en la tintura de poliéster.

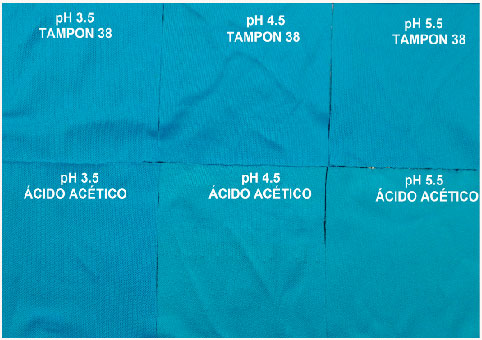

El uso de tampón de pH permite uniformizar el pH durante toda la etapa de tintura y su consecuente influencia en el resultado tintóreo.

• Foto 8: Comparación uso de ácido acético vs Tampón 38 en tintura de poliéster.

• Foto 8: Comparación uso de ácido acético vs Tampón 38 en tintura de poliéster.

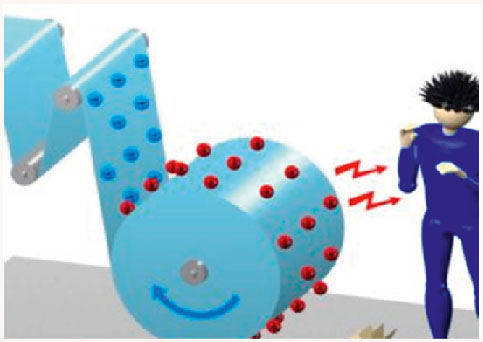

Estática: Inherente a fibras sintéticas, resultan un problema tanto en hilatura, tejeduría y más aún en prendas con tendencia a “pegarse” entre caras.

En el caso del poliéster teñido en masa, agregar un antiestático posterior al acabado ayuda a anular la estaticidad de la fibra en la hilatura.

Gráfico 2: Efecto de estática en fibras y/o tejidos sintéticos.

Gráfico 2: Efecto de estática en fibras y/o tejidos sintéticos.

En el caso de hilos, el uso de lubricantes especiales disminuye considerablemente la estática. En telas y/o prendas, tanto la estática como la repelencia a agentes contaminantes se hace necesario.

Alternativas a emplear: ANTIESTATICO BP3, REAPRET SR

Lavado Reductivo: El resultado efectivo depende de cómo se haga la aplicación del agente reductor. Se mejora en presencia de un agente dispersante y la solidez al lavado se ve favorecida.

Proceso clásico: Soda cáustica Hidrosulfito de sodio, temperatura C = 80°C

Proceso “nuevo”: Soda cáustica y reductor orgánico Reductor 2F, menos volátil que el Hidrosulfito, más estable, excelente efecto reductor.

La imagen siguiente muestra resultados comparativos de un hilo poliéster utilizado en el bordado de etiquetas.

Foto 9: Lavado reductivo en hilo poliéster.

Foto 9: Lavado reductivo en hilo poliéster.

El detalle es que la tintorería recibe el reclamo por falla en la solidez al lavado y, al comparar los resultados, la multifibra testigo presenta grado aprobatorio. La etiqueta bordada, sin embargo, migra notoriamente. En este caso el problema no es causado por un mal lavado reductivo. El defecto se ocasiona por migración del colorante por sublimación.

¿Qué es la sublimación? Para nuestro trabajo, la sublimación de colorante disperso es resultado de la migración hacia la superficie de la fibra por efecto del calor a la que esta es sometida.

Influye también la saturación extrema con colorantes, acabados y los lavados reductivos mal realizados.

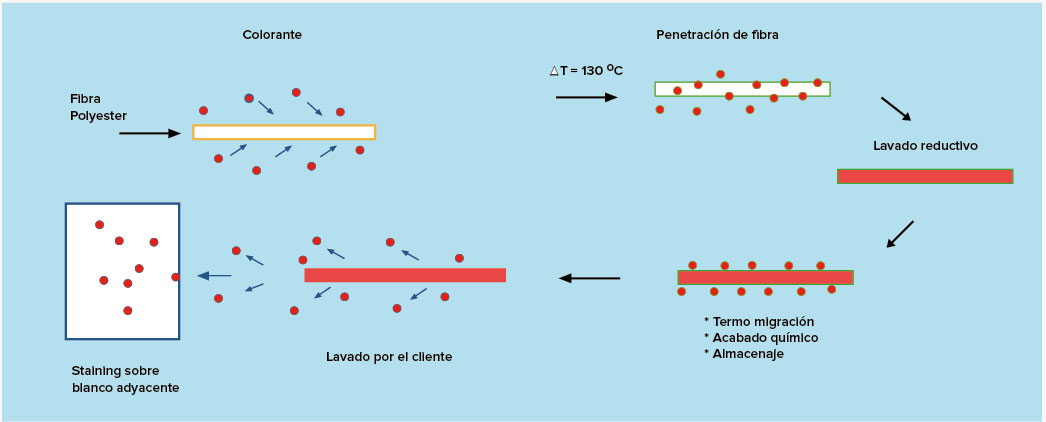

Este esquema lo ilustra:

Gráfico 3: Termo migración o sublimación de colorantes dispersos.

Gráfico 3: Termo migración o sublimación de colorantes dispersos.

Más imágenes que aclaran el concepto: Colorante azul disperso 56, se evalúa a diferentes temperaturas, observándose que a partir de 170°C empieza a migrar, siendo muy notorio a los 180°C.

Foto 10: Prueba de sublimación a colorante Azul 56 disperso.

Foto 10: Prueba de sublimación a colorante Azul 56 disperso.

Otro caso de contaminación por efecto térmico, pero en caso inverso, es el siguiente:

La urdimbre de la prenda es fibra poliéster, la cual se contamina con el índigo durante el planchado, esto debido a la cristalinidad del poliéster usado –llamémoslo “poroso” –, lo que hace factible que la fibra se abra en calor y retenga al índigo al enfriarse.

Foto 11: Contaminación de la urdimbre de poliéster por efecto térmico.

Foto 11: Contaminación de la urdimbre de poliéster por efecto térmico.

Termofijado: Un factor crítico para el buen resultado de su tintura y menores riesgos de termo migración y baja solidez es realizar un adecuado termofijado.

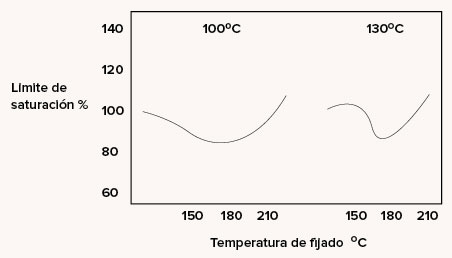

En el gráfico siguiente se observa el comportamiento de la saturación frente a condiciones de termofijado variadas. Se muestra a la vez, en la parte superior, las dos temperaturas a las cuales puede ser teñida la fibra.

Inicialmente hay una baja en la saturación para luego incrementarse según la temperatura de termo fijado alcanzada.

Gráfico # 4: Límite de saturación vs temperatura de termofijado

Gráfico # 4: Límite de saturación vs temperatura de termofijado

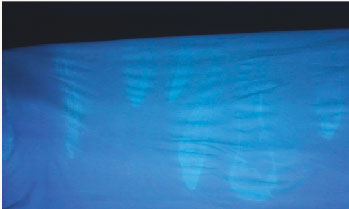

Sin embargo, aún así ocurren “errores” que generan problemas graves. Veamos la siguiente imagen:

Foto # 12: Defecto en termofijado

La imagen corresponde a un tejido crudo termofijado, visto en la lámpara UV de alta potencia. Al termofijar sin la debida eliminación de aceites de tejeduría, puede ocurrir el arrastre en superficie del tejido de los mismos a la cámara de termofijado.

Por efecto térmico estos aceites se retienen en la fibra y generan a la vez daño sobre el elastano.

Foto # 13: Tejido de poliéster con daño en el elastano.

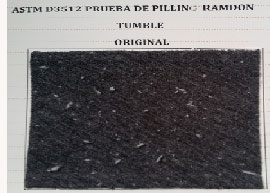

Pilling: Es tema recurrente dentro de las consultas que se reciben en Certintex – Química Nava, principalmente en artículos mezcla poliéster /algodón.

Aquí vale recordar que no siempre podemos atender todo lo que el área comercial o el cliente solicita, la mezcla influye en la apariencia final y formación del pilling.

¿De qué modo influye? En cuanto a su contenido de fibra, longitud de la misma, tipo de tratamiento y acabado químico. Por lo general una mezcla 50% poliéster con 50% algodón, tiene una mayor probabilidad de formar motas o pilling, menor riesgo en mezclas PES 15% /CO 85%.

Evitar por todos los medios un tratamiento con enzimas ácidas sobre el algodón, más aún si el algodón es un título fino y/o fibra corta u Open End, pues la enzima la atacará fuertemente y dejará expuesto al poliéster.

Evitar tratamientos extra siliconados, ya que originan deslizamiento de la fibra de poliéster y formación de motas.

Foto # 14: Prueba de Pilling en mezcla 50% algodón, 50% poliéster.

Si ante todas sus explicaciones, ruegos y lamentos, el área comercial o su cliente insisten:

• CRILOTAN LG-50 o CRILOTAN MOR, actúan como agentes antideslizantes, cohesionando las fibras, evitando o disminuyendo la formación de motas o borrillas en el tejido.

• Aplicables por foulard o impregnación en la etapa final de acabado, curado a temperatura de 120°C a 130°C.

• Válida también para tejidos 100% PES, que por efecto de fricción tienden a generar esa apariencia.

Foto # 15: Apariencia mejorada en tela 50% algodón, 50% poliéster.

Foto # 15: Apariencia mejorada en tela 50% algodón, 50% poliéster.

En resumen, no siempre tenemos en cuenta todas las condiciones requeridas para una tintura o ennoblecimiento textil; reconocer a tiempo estas variables ayudarán a cerrar el margen de error y/o defectos.

Volviendo al párrafo inicial: “Solo conociendo sus pasos, podemos bailar bien la marinera. A buen entendedor…