Escribe: Mirko R. Costa

DEFINICIONES

Los estilos de corrosión y de reserva han sido muy importantes desde los inicios del arte textil; son procedimientos conocidos desde principios del siglo XIX. El avance en las técnicas del estampado directo ha hecho posible que muchos diseños, antes solo logrados con las dos primeras técnicas, puedan estamparse con el estilo directo. Sin embargo, su vigencia se mantiene para efectos muy especializados y superiores en calidad a los alcanzados con el estilo directo.

Por lo tanto será bueno refrescar que es estilo directo:

El estilo directo tiene un efecto final de estampado que es conseguido en una sola operación que incluye: el estampado, la fijación y el lavado.

Originalmente, el término directo indicaba que no se necesitaba ninguna etapa adicional, ni tintura o mordentado previo, ni posterior.

En el estilo de corrosión, el tejido debe ser primero teñido con colorantes que puedan ser destruidos por una gama de agentes de destintado. La pasta de corrosión se estampa sobre un tejido teñido y, durante un proceso de vaporizado siguiente, el colorante es destruido en las áreas estampadas de acuerdo a un diseño para producir una corrosión incolora o blanca. Es, también, posible adicionar a la pasta de estampado de corrosión, colorantes resistentes a la destrucción, llamados colorantes “iluminadores” o “iluminantes”, para producir corrosiones coloreadas. Al área teñida del tejido aledaña a la estampada con pasta de corrosión se le describe como área de fondo y al área corroída, cuando contiene colorantes iluminantes, también llamados colores de resalte, se le llama fondo del diseño. El calificativo de colores de resalte es, especialmente pertinente cuando el fondo es negro u oscuro y los colores de resalte parecen adquirir una brillantez adicional.

La técnica de reserva es utilizada para producir efectos similares a los obtenidos por corrosión pero, en este estilo, el tejido es primero estampado con un agente de reserva que impide un teñido posterior. Los colores del fondo pueden, por consiguiente, ser logrados con colorantes no corroíbles y, consecuentemente, más sólidos. Los mecanismos de reserva pueden lograrse mediante una acción química o física; la máxima efectividad del sistema se alcanza al usar técnicas que emplean ambos tipos de agentes de reserva. Una reserva física impide la adsorción de colorante y una reserva química imposibilita su fijación. Reservas coloreadas requieren de la adición de colorantes o pigmentos a la pasta de estampado de reserva que puedan ser satisfactoriamente fijados en presencia del agente de reserva, ya sea antes de la fijación del color de fondo o durante el proceso.

LA ESTAMPACIÓN POR CORROSIÓN VERSUS EL SISTEMA DIRECTO

Es necesario y propicio el tener un conocimiento de las ventajas técnicas y comerciales que avalan las razones del uso de cada uno de estos dos métodos; al mismo tiempo que estar al tanto de sus diferencias y similitudes.

Usando el estampado por corrosión como referencia, las siguientes consideraciones justifican su uso cuando comparado con otras técnicas de estampado:

1. Áreas de estampados muy grandes, con colores de fondo muy intensos, de buena igualación y penetración, son muy difíciles, cuando no imposibles, de conseguir con el método de estampado directo. Sólo se consiguen con el método de corrosión.

2. Delineados delicados sobre fondos de cualquier intensidad son muy difíciles de obtener por estampación directa; solo son conseguidos con claridad y nitidez por el procedimiento de corrosión. Diseños blancos y complicados pierden su nitidez, si las áreas aledañas del fondo se dejan sin estampar; consecuencia del corrido no uniforme de la pasta de estampado. Además, un diseño coloreado por el procedimiento directo es imposible de calzar exactamente en el diseño del fondo; casi siempre deja márgenes blancos (halos) sin estampar u origina un tercer color por superposición. En algunos casos, estos efectos son disculpados, pero pueden ser eliminados con el uso de la técnica de corrosión por ser ventajas de este método y dar un estampado de mayor calidad.

3. Los costos de producción más elevados del estilo de corrosión por la necesidad de un proceso adicional (vaporizado) y los costos más onerosos de las pastas de corrosión, se justifican por la calidad superior de los resultados obtenidos brindando un producto de mayor valor comercial y mayores márgenes de utilidad. El mayor costo del estampado de corrosión está compensado por su mayor duración. Esto ha hecho que se le acepte en el estampado de pañuelos, bufandas, corbatas, camisas y prendas muy finas.

EL MECANISMO DEL ESTAMPADO POR CORROSIÓN

Como ya dicho, el estilo de corrosión se basa en la destrucción química del colorante en las áreas sobre las que se ha estampado la pasta de corrosión. Los agentes de corrosión usados en la destrucción del colorante pueden ser compuestos de carácter oxidante o reductor, ácidos o álcalis y varias sales.

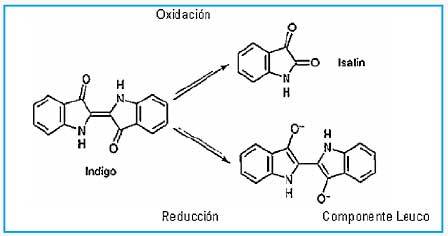

El estampado por corrosión de algodón teñido con índigo es uno de los pioneros y el ejemplo clásico; el color azul característico del índigo puede ser destruido por oxidación o por reducción.

En el primer caso, un agente oxidante: el dicromato de sodio al 10%, se incorpora a la pasta del espesante que será estampado sobre el tejido teñido con índigo y, luego, de secado, pasa a través de un baño caliente de ácido sulfúrico y oxálico que libera el ácido crómico para que el índigo sea oxidado a isatin en el área estampada. El ácido oxálico reduce el exceso de ácido crómico que pudiera haberse formado y asegura una corrosión gradual del fondo. Como el isatin es soluble en álcali, el proceso final consiste en un lavado alcalino a todo lo ancho donde el isatin es eliminado por solubilización y el índigo “descarga” a blanco en el área del diseño. El principal inconveniente de este proceso es el efecto adverso del agente oxidante y de los ácidos sobre la fibra de algodón; condiciones drásticas que causan un debilitamiento de la fibra.

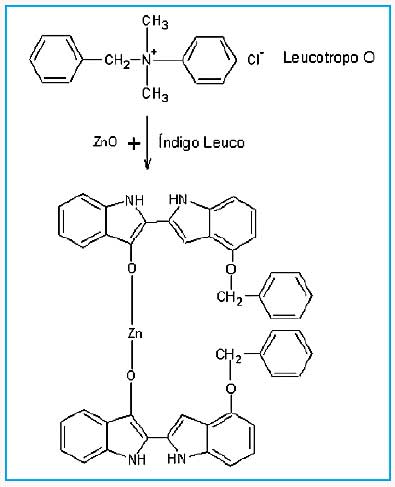

Es también posible producir una descarga a blanco por reducción; el tejido teñido con índigo es estampado con una pasta que contiene un agente reductor estabilizado, conjuntamente con carbonato de sodio, antraquinona y compuestos básicos terciarios conocidos como Leucotropos.

El tejido estampado seco se vaporiza, condiciones bajo las cuales el agente reductor es activado para reducir el índigo a su forma leuco (incolora).

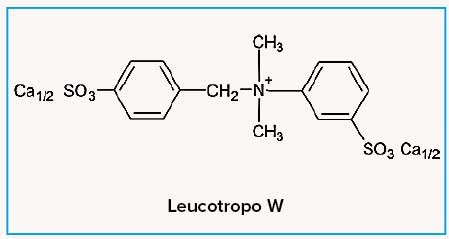

El Leucotropo W se combina con el compuesto leuco del índigo para formar un producto de color naranja soluble en álcali que no re oxida y puede ser lavado para dar una decoloración a blanco. El óxido de zinc es incorporado a la formulación para asistir en la acción de corrosión y dar un efecto de pigmento blanco. Al usar Leucotropo O, en lugar del Leucotropo W, se forma un complejo insoluble de color naranja que se mantiene adherido a la fibra y que es usado para dar efectos coloreados.

LAS PASTAS DE ESTAMPADO PARA CORROSIÓN

Una pasta clásica de estampado por corrosión debe contener un colorante iluminante (en el caso de las corrosiones coloreadas), un agente de corrosión o descarga, productos químicos y auxiliares, espesante y agua. La función de cada componente debe ser conocida.

LA SELECCIÓN DE LOS COLORANTES

La correcta selección de ambos colorantes, el del fondo y el iluminante, cuando la descarga es coloreada, es de fundamental importancia para un estampado por corrosión exitoso.

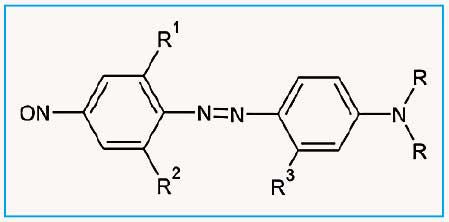

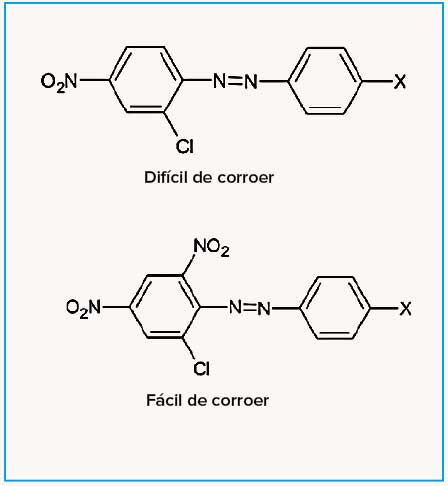

Los colorantes que son apropiados para fondos de corrosión contienen grupos azo destruibles por reducción. Punto a tener en cuenta para los desteñidos. Aún entre estos, existen grandes diferencias en el grado de facilidad de corrosión de cada uno de ellos; por ejemplo, muchos colorantes mono azos que son derivados del azo benceno y poseen una fórmula general como la mostrada a continuación, son fácilmente corroíbles.

La facilidad de corrosión del colorante depende, sin embargo, de la posición del sustituyente; cuando está en la posición orto respecto al grupo azo, particularmente en las posiciones R1 y R2, es más fácil de corroer; los sustituyentes en la posición R3 poseen menos influencia sobre la facilidad de corrosión. Un colorante con un átomo de cloro en la posición orto a R1 o R2 es más fácil de corroer que uno que posee un átomo de bromo en la misma posición.

Un colorante con dos grupos nitros y un átomo de cloro, como el de la siguiente fórmula, es más difícil de corroer que aquellos con un solo grupo nitro y un átomo sustituyente de cloro, como el de la primera fórmula.

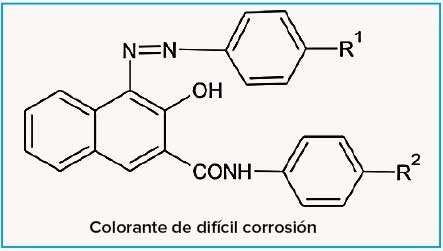

Los colorantes que tienen una fórmula general, como la que se muestra a continuación, son difíciles de corroer y, por lo mismo, pueden ser usados como colores iluminantes. En estas estructuras el enlace interno de hidrógeno parece ser el que produce el efecto estabilizador hacia el agente de descarga.

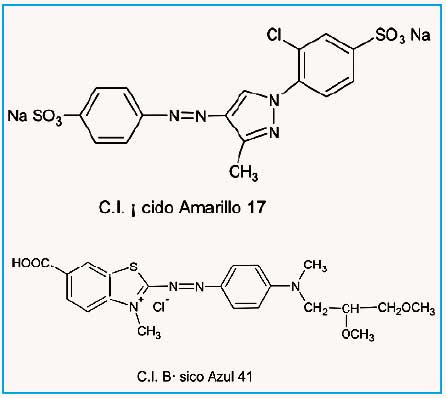

Otros ejemplos de colorantes de iluminación son:

Además de la facilidad de corrosión, el color de la amina, resultado de la ruptura del enlace azo, es importante. La facilidad con la cual el producto resultante de la ruptura puede ser eliminado de la fibra durante el lavado debe, también, tomarse en consideración. Si no es completamente eliminado, la oxidación de la amina resultante oscurece el área corroída y la corrosión blanca inicial es mermada por un oscurecimiento posterior. Con corrosiones coloreadas, este punto es menos crítico debido a que el color del iluminante enmascara la coloración de la amina.

La gran mayoría de los colorantes resistentes a la corrosión no son del tipo azo; más bien son del tipo antraquinónico, ftalocianínico o trifenilmetano. La selección para su uso depende del color requerido, del agente reductor usado y del sustrato. La elección del colorante es facilitada por los fabricantes quienes clasifican sus productos en una escala arbitraria de corrosión que abarca del 1 al 5. Un colorante calificado con la nota de 5 o 4-5 es apropiado para una corrosión blanca; para una corrosión coloreada, un colorante calificado con 4 es suficiente para su empleo, aún uno calificado 3-4 puede ser usado en corrosiones de alto grado de iluminación. Los colorantes que poseen una calificación de corrosión de solamente 1 son virtualmente no corroíbles y, por consiguiente, apropiados como iluminantes en los estilos de corrosión coloreada. Sólo por experimentación, bajo las condiciones de trabajo, se conocerá acertadamente qué colorantes son los apropiados para la corrosión bajo esas condiciones de trabajo.

LOS AGENTES DE CORROSIÓN

El punto medular de la corrosión se centra en la reacción de reducción; la reacción puede ser variada y adaptada para brindar las condiciones de corrosión para la mayoría de colorantes comerciales y para la mayoría de fibras en el mercado. Los agentes de corrosión más comúnmente usados son los sulfoxilatos de formaldehído. La estabilidad de estos compuestos es tal que solo experimentan una pequeña pérdida de sulfoxilato durante el período de estampado previo a su vaporizado. El sulfoxilato de formaldehído de sodio (C.I. Agente Reductor 2) ha sido usado desde 1905, época cuando se reconoció que los métodos basados en este agente reductor ofrecían muchas ventajas. Otros productos reductores de la misma base química son el sulfoxilato de formaldehído de zinc (C.I. Agente Reductor 6) y el sulfoxilato de formaldehído de calcio (C.I. agente Reductor 12) y otro de diferente base es el dióxido de tío urea (C.I. Agente Reductor 11); todos ellos han sido usados exitosamente en sistemas solubles en agua mientras que, entre los insolubles, destaca el sulfoxilato formaldehído de zinc (C.I. Agente Reductor 4).

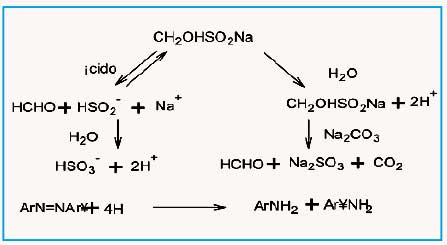

Una forma simplificada de la manera bajo la cual los sulfoxilatos de formaldehído reaccionan durante su uso y su efecto en los resultados bajo diferentes condiciones se muestra en el siguiente esquema:

Un re arreglo irreversible toma lugar, cuando es calentado con álcali y agua, para formar el ácido sulfínico formamidina; uno de cuyos productos de reacción es el ácido sulfoxílico quien es el agente de reducción activo, conforme se puede ver en el esquema siguiente:

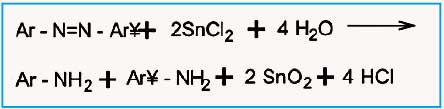

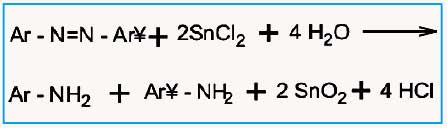

Otro agente reductor que ha sido usado desde mucho tiempo atrás, es el cloruro de estaño (II). Este compuesto es de fácil disolución y reacciona con un colorante azo como se muestra en el siguiente esquema. Es importante reconocer que las soluciones de cloruro de estaño (II) deben ser usadas a la brevedad porque su hidrólisis da origen a una solución que aumenta en turbidez conforme se prolonga el tiempo. El ácido hidroclórico generado ataca cualquier metal no protegido. El equipo de vaporizado es, particularmente, vulnerable en este aspecto y aún las raclas de las máquinas de estampado deben estar protegidos con una laca resistente al ácido.

La importancia del cloruro de estaño (II) disminuyó considerablemente con la aparición de los sulfoxilatos, pero ha sido recuperada en cierto grado para la corrosión de las fibras sintéticas. Hay que recordar que las sales de estaño causan polución y, por lo mismo, son indeseables en el tratamiento de efluentes.

La selección del agente reductor está, básicamente, determinada por la fibra a ser estampada y, al mismo tiempo, por los colorantes usados. Los sulfoxilatos solubles pueden ocasionar un problema de halo sobre fibras sintéticas, como resultado del movimiento capilar por los hilos de la solución. Este problema es mejorado al usar un sulfoxilato de formaldehído insoluble o el dióxido de urea. Este último producto tiene un considerable éxito en el estampado por corrosión de acetato y triacetato debido a su baja tendencia a formar halo y también porque es muy efectivo bajo condiciones ácidas porque no saponifican a la fibra como lo hacen los agentes reductores que contienen sodio.

Las pastas de estampado que contienen una alta proporción de materia insoluble pueden, sin embargo, dar pie a dificultades como pegarse, arañar los cilindros y tapar los cuadros sino se usan polvos finamente dispersos y de partículas suaves. En este aspecto, ciertas formas de sulfoxilato de formaldehído de calcio son reputadas como mejores que los sulfoxilatos de formaldehído de zinc debido a que poseen un tacto más suave, similar al talco.

Generalmente, los sulfoxilatos son agentes reductores más fuertes que el cloruro de estaño (II) y pueden ser usados para corroer un amplio rango de colorantes. Por otro lado, como muy pocos colorantes son absolutamente resistentes a los agentes reductores, el cloruro de estaño (II) es usado con los colorantes de iluminación. Parece lógico, por consiguiente, el uso de ambos tipos de agentes reductores para un diseño con corrosión coloreada y blanca, aunque se prefiere usar solamente un agente reductor por simplicidad de operación.

El uso insuficiente de agente reductor resulta en una corrosión incompleta, mientras que su exceso es antieconómico y un desperdicio que ocasiona la formación de halos y corrimientos durante el vaporizado. En las descargas blancas, el corrimiento da lugar a bordes velados del estampado que se ven movidos y el dibujo pierde nitidez, mientras que en descargas coloreadas, generalmente, se perciben como un halo blanco alrededor de las áreas estampadas. Esto se debe a la migración del agente reductor soluble y si la tela ha sido teñida con una mezcla de colorantes de diferente grado de facilidad de corrosión, se aprecia como un halo coloreado. De este halo y del corrimiento de la pasta se puede sacar provecho, se pueden lograr varios efectos conocidos como estilos de halo basados en el grado de destrucción del colorante.

OTROS QUÍMICOS Y AUXILIARES

La antraquinona ha sido usada para mejorar el efecto de corrosión del agente reductor y, por consiguiente, es incorporada en el teñido de aquellos colorantes azo que son más difíciles de corroer. Durante el vaporizado, la antraquinona reducida es la que reduce el colorante y luego se revierte a antraquinona original. Este ciclo de reacción continúa hasta que la reducción del colorante se completa. La antraquinona puede, por consiguiente, ser considerada como un catalizador activo. La presencia de antraquinona durante la reducción mejora los blancos y hace más estable el medio porque retarda la oxidación del producto reducido. También promueve la reproducibilidad bajo condiciones fluctuantes de vaporizado. Toda la antraquinona debe ser eliminada durante el lavado posterior al vaporizado. Los Leucotropos son compuestos básicos terciarios como el cloruro de bencilo y sus productos de sustitución.

Es necesario emplear agentes de penetración durante el vaporizado para mejorar los efectos de corrosión, especialmente durante las descargas blancas; la pasta debe penetrar dentro del tejido para ayudar en la nitidez y prevenir cualquier efecto de dispersión de la corrosión, especialmente sobre tejidos de punto. Aditivos de este tipo incluyen la glicerina, los glicoles de etileno y los tiodiglicoles. Todos ellos son humectantes efectivos. La cantidad ha usar debe ser cuidadosamente dosificada de acuerdo con la conveniencia de las condiciones locales; así, muy poco da una pobre corrosión y mucho ocasiona efectos de halo. Los “carriers” y los agentes de fijación son usualmente utilizados cuando se hace estampados de corrosión con agentes iluminantes sobre fibras sintéticas; en algunos casos, su empleo mejora la corrosión en blanco en las mismas fibras.

Un mayor rango de colorantes de iluminación puede ser usado, si se les protege del agente reductor. Rojos y azules antraquinónicos son, particularmente, susceptibles al ataque por el C.I. Agente Reductor 6. La experiencia ha demostrado que uno de los mejores aditivos para este aspecto es la urea, la cual estabiliza adecuadamente al colorante durante el vaporizado.

Las corrosiones blancas son usualmente mejoradas por la adición de dióxido de titanio o cualquier otro pigmento blanco cuando se usa el dióxido de tío urea como agente de corrosión; el blanco es mejorado al incorporar el sulfato de zinc en la formulación. Los iluminantes fluorescentes, como se les llama a los blanqueadores ópticos en el estampado, son resistentes a la corrosión y muy usados para mejorar las corrosiones blancas; son seleccionados de acuerdo a la fibra a ser estampada. Punto a tener presente en el desteñido.

LOS ESPESANTES

En el estampado por corrosión, la selección del espesante tiene mayor importancia que en el estampado directo. No solo debe reunir todos los requerimientos demandados en el estampado directo, sino que, además, el espesante debe poseer muy buena estabilidad en el agente reductor usado. El cloruro de estaño (II) es particularmente difícil de compatibilizar. En caso de su empleo, puede ocurrir una coagulación si da alguna incompatibilidad entre el espesante y los iones de estaño (II). Por consiguiente, los espesantes no iónicos son los indicados y los espesantes aniónicos, como los carboximetilatos, deben ser evitados.

El bajo pH (2-3) de las soluciones de cloruro de estaño (II), también pueden traer problemas de hidrólisis del espesante y una baja de la viscosidad. A pH bajo, también se pueden dar estampados moteados, debido a la agregación o precipitación de ciertos iluminantes.

Estampados moteados o pecosos también pueden ser resultado del atrapado de un colorante dentro de un gel de materiales insolubles o de geles ácidos en el espesante. Los colorantes solubles, como los colorantes básicos y los ácidos, pueden precipitar por la alta concentración de la sal inorgánica en la pasta del estampado.

Desde que diseños difíciles y nítidos son característicos del estilo de corrosión, es necesario minimizar el corrimiento y el sangrado. Es, por consiguiente, beneficioso usar espesantes de baja viscosidad y de alto contenido de sólidos. Los espesantes más usados son las gomas de algarrobo, las gomas no iónicas y sus éteres, carragenatos de sodio, los éteres de almidón y las gomas cristal.

Como mencionado, el criterio esencial para un estampado exitoso por corrosión, es el correcto balance entre la penetración en el tejido y el control de la corrosión y la formación de halos. El control de la penetración se hace por medio de humectantes y el uso de espesantes de alto contenido de sólidos ya mencionados.

Otros factores que afectan el balance son:

– La viscosidad de la pasta de estampado por corrosión.

– La cantidad de pasta aplicada (controlada por factores como la apertura de la malla, la racla, el ajuste de la racla, la profundidad del diseño y similares).

– Las condiciones de vaporizado.

LOS PROBLEMAS EN EL ESTAMPADO POR CORROSIÓN

Uno de los problemas más difíciles es la ubicación del diseño sobre el tejido. Esto es debido a que las pastas de estampado son, usualmente, incoloras y cuando aplicadas sobre un fondo oscuro en una máquina caminando a velocidad son, virtualmente, invisibles, especialmente en el estampado rotativo. La incorporación de pigmentos blancos mejora la visibilidad; uso de colores de contraste y fugaces ayuda, como también lo hacen los agentes fluorescentes, los cuales pueden ser visualizados con luz ultravioleta.

El asegurar un secado rápido del estampado de corrosión es imperativo porque la eficacia del agente reductor es afectada con el tiempo y acelerada por la humedad.

Otro problema muy común es el efecto de “cara”, también conocido como “espuma”, el cual se origina por la corrosión parcial de las partes del fondo teñido. Esto ocurre principalmente en las máquinas rotativas y es debida a una “espuma”, percibida como una película muy ligera de la pasta de corrosión, dejada sobre la superficie del tejido. En los procesos siguientes, la espuma total del color del fondo es perdida. La atmósfera reductora que existe en el vaporizador también puede afectar el fondo teñido. Estos problemas se evitan con una atención meticulosa de las técnicas básicas de estampado; factores como un mantenimiento cuidadoso de las cuchillas de la racla y la perfectas grabación del rodillo y por la aplicación al tejido de un oxidante débil antes del estampado, como por ejemplo, nitro benceno sulfonato de sodio o clorato de sodio; de esta manera se protege el fondo teñido. Dado que los oxidantes débiles inhiben las reducciones no deseadas, se les ha llamado sales de reserva.

LOS PROCEDIMIENTOS DE APLICACIÓN DE LAS PASTAS DE CORROSIÓN

1. CORROSIÓN DE TINAS SOBRE FIBRAS CELULÓSICAS

El color del fondo es teñido con el colorante seleccionado entre azoico, directo o reactivo mientras que el color de iluminación es un colorante tina seleccionado. Cuando se considere necesario, el fondo teñido es pre-impregnado con 10 g/l de una sal de reserva y secado, para prevenir una destrucción prematura o indebida del colorante. Luego de estampado y secado, el tejido estampado es vaporizado por 5 – 8 minutos a 102 – 104° C en un vaporizador libre de aire. El lavado y los tratamientos posteriores son llevados a cabo inmediatamente, preferiblemente en una lavadora a todo lo ancho; primero se enjuaga con agua fría y después con agua caliente.

Cuando los colores de iluminación son tinas, las dos primeras bateas de la lavadora son usadas para la oxidación del colorante tina.

En las primeras bateas, la mercadería es lavada con agua fría, por rebose y después oxidada, a 40 – 50° C con un agente oxidante apropiado, como agua oxigenada; a continuación la mercadería es jabonada con un detergente apropiado y soda cáustica.

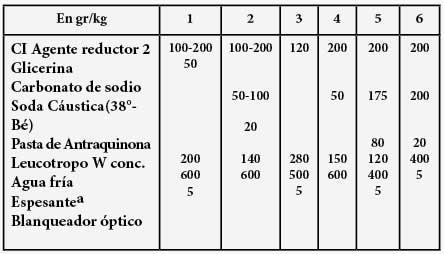

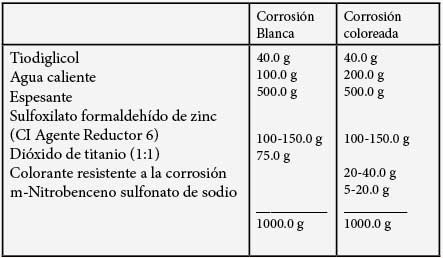

Las siguientes formulaciones son referenciales:

a. Generalmente mezclas de almidón y goma de guar; para blanco y definiciones finas, mezclas de goma de cristal con derivados de alto contenido de sólidos son usadas.

Notas:

1. Formulaciones 1, 3, 5 y 6 son comunes para formulaciones blancas. El Leucotropo W no debe ser usado en descargas coloreadas porque puede afectar adversamente el color y los iluminantes. Es también aconsejable adicionar un pigmento blanco a las pastas de corrosión para tener los mejores contrastes posibles, por ejemplo, 80 – 100 g/kg de dióxido de titanio. Cuando se corroe colorantes directos, la formulación 1 puede ser usada; mientras que la formulación 2 es común para corrosión de colorantes azoicos. Formulaciones 3 y 6 son usadas para corrosión de colorantes reactivos, colorantes con auxocromo reactivo vinil sulfona especialmente, debido a que el enlace con la fibra puede ser hidrolizado en presencia de soda cáustica. La severidad de la corrosión aumenta a partir de la formulación 3 hasta la formulación 6.

2. Para obtener una corrosión coloreada, es normal adicionar un colorante tina a la formulación indicada en el cuadro (formulaciones 2 y 4); como visto, las fórmulas son muy similares a aquellas normalmente usadas para estampar tinas por el método todo incorporado. En el estampado por corrosión, sin embargo, el agente reductor tiene que destruir el fondo teñido al mismo tiempo que reducir el colorante tina por lo que, en algunos casos, se debe adicionar un adicional de agente reductor. Otros ajustes a la formulación estándar deben ser hechos para prevenir la formación de halos. La concentración de glicerina, el agente higroscópico, puede ser disminuido y es normal usar carbonato de sodio en lugar de potasio por ser menos higroscópico.

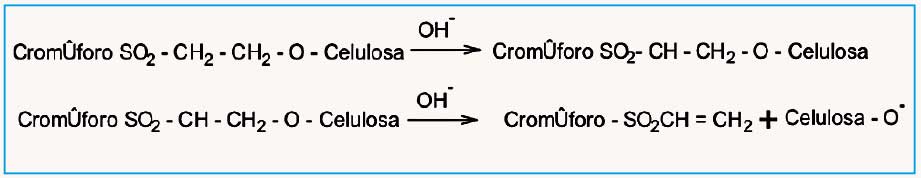

3. Con colorantes reactivos, la corrosión puede ser lograda por la ruptura del cromóforo o por hidrólisis del enlace covalente con la fibra. La ruptura del cromóforo ocurre bajo condiciones ligeramente ácidas o neutras, la decoloración de la corrosión blanca puede ser mermada por una re-oxidación del colorante, que permanece, todavía, ligado a la fibra. Por consiguiente, para blancos permanentes, es aconsejable usar colorantes reactivos cuyo enlace con la fibra puede ser roto, así no queda ningún residuo ligado a ellos. El colorante reactivo del tipo vinil sulfona es, particularmente, apropiado para esta aplicación, debido a que su enlace éter con la fibra puede ser roto por hidrólisis bajo condiciones alcalinas fuertes. Esto es mostrado en el siguiente esquema. Con celulosa regenerada se debe tomar en cuenta que la alcalinidad debe ser controlada para no afectar las propiedades físicas de la fibra.

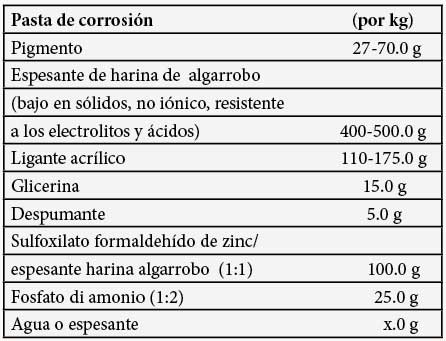

2. CORROSIÓN ILUMINADA POR PIGMENTOS

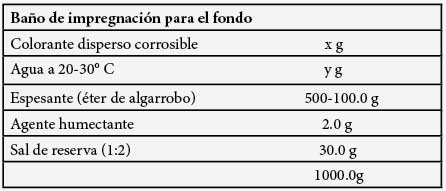

Este procedimiento es aplicado a sustratos celulósicos teñidos con colorantes azoicos, directos o reactivos seleccionados; los colorantes de iluminación son pigmentos seleccionados. El agente de corrosión empleado está basado en sulfoxilatos (C.I. Agente Reductor 4 ó 6). El tejido es teñido usando los métodos de teñido convencionales para el colorante corrosible seleccionado.

La calidad de la corrosión del tejido teñido es asegurada por una impregnación con un agente oxidante débil (clorato de sodio ó benceno sulfonato sódico); esto ayuda a prevenir la formación de halos alrededor de las áreas estampadas. Los agentes oxidantes débiles, basados en nitrobenceno sulfonato sódico, son, comúnmente, usados en concentraciones entre 5 a 30 g/l.

Existen, potencialmente, dos sistemas en uso, uno de ellos está basado en el sistema de emulsión con varsol. Actualmente, sin embargo, debido a razones ecológicas ambientales se necesita de sistemas que no tengan solvente como aquellos basados en espesantes coloidales o en espesantes sintéticos de alta estabilidad al electrolito.

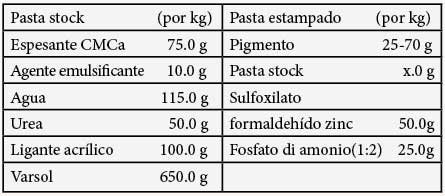

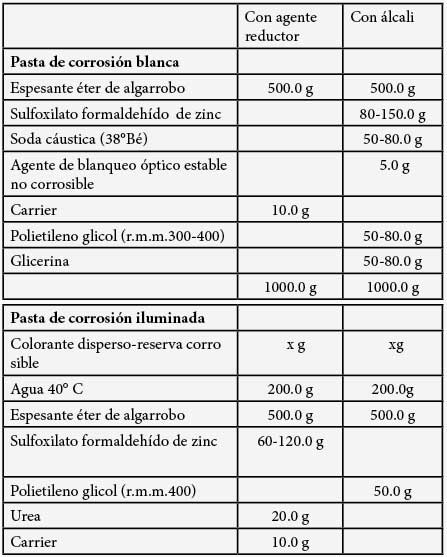

Las siguientes formulaciones son las recomendadas:

Sistema de emulsión

Sistema libre de solvente

a. Carboximetil celulosa

Notas:

1. Este proceso es usado para producir colores brillantes e iluminados por corrosión sobre teñidos que son corrosibles bajo condiciones neutras o ácidas. No todos los pigmentos son apropiados para este proceso y los no corrosibles deben ser pre-seleccionados.

2. La concentración de pigmento no debe ser muy baja (no menos de 10 g/kg), debido a que el efecto reductor del agente de corrosión puede tener efectos adversos sobre el tono. El matizar con los colores de iluminación con una pequeña cantidad de pigmento debe ser evitada por esta misma razón.

3. Para optimizar la solidez del pigmento, la cantidad del ligante acrílico debe ser incrementada cuando se aumenta la cantidad del pigmento.

LA FIJACIÓN Y ACABADO DE LOS ESTAMPADOS

Luego de estampado y secado, el tejido es vaporizado por 5 a 10 minutos en una atmósfera de vapor saturado para facilitar la corrosión. Un termo soleado por 5 minutos a 150° C es llevado a cabo para fijar el pigmento iluminante. Los estampados son enjuagados en frío y jabonados a 50° C con un detergente no iónico seguido de un enjuague. El lavado es necesario para mejorar la brillantez del estampado y sus solideces óptimas y eliminar todos los productos de descomposición del estampado.

LA QUÍMICA DEL PROCESO DE CORROSIÓN

1. LA REDUCCIÓN CON SULFOXILATOS:

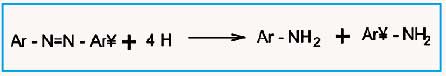

La reducción del colorante azo puede ser descrita como:

Un lavado eficiente es esencial para remover las aminas aromáticas (ArNH2). Si éstas son dejadas sobre la fibra, su oxidación va a ocurrir eventualmente para formar cromóforos pardos.

2. LA REDUCCIÓN CON CLORURO ESTAÑOSO

El cloruro de estaño (II) es fácilmente soluble en agua y reduce los colorantes azos de la siguiente manera:

La estabilidad de la pasta de estampado con este reactivo es baja porque su hidrólisis durante el almacenamiento ocurre rápidamente. Problemas de efluentes en la descarga de las sales de estaño y corrosión del equipo por parte del ácido muriático liberado hacen que este método no sea muy atractivo.

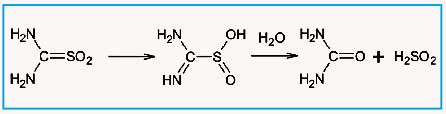

3. LA REDUCCIÓN CON DIÓXIDO DE TIOUREA

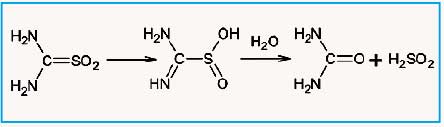

El Dióxido de tiourea se hidroliza durante el vaporizado de la siguiente manera para dar un agente reductor activo que es el ácido sulfoxílico:

Su eficiencia puede ser altamente mejorada por la adición a la pasta de estampado de sulfato de zinc como catalizador, pero, igualmente, la estabilidad de la pasta durante el almacenamiento es mermada hasta llegar a ser un problema.

La receta es la siguiente:

Uno de los factores limitantes en este proceso, es el pequeño número de colorantes que pueden ser usados como colores iluminantes con buena solidez y que son estables en presencia de un agente reductor. El agente reductor más popular es el C.I. Agente Reductor 6, aunque el C.I. Agente Reductor 12 también ha sido usado. El C.I. Agente Reductor 2 puede ser usado en combinación con óxido de zinc, el cual se comporta como un pigmento blanco y un tampón.

Luego de estampado, el tejido es secado lo más pronto posible y vaporizado sin demora por 10 a 20 minutos a 100 – 120° C. Esta operación es seguida de un enjuague en frío, un jabonado a 50° C, un enjuague en tibio y, finalmente, un enjuague en agua fría.

LA CORROSIÓN Y PROCESO DE RESERVA-CORROSIÓN SOBRE FIBRAS DE POLIÉSTER

El fondo es teñido usando un selecto número de colorantes dispersos, mientras que los colorantes iluminantes son seleccionados entre aquellos resistentes a la corrosión.

El agente de corrosión puede ser un agente reductor o un álcali.

Los colorantes que poseen una alta difusión en la fibra de poliéster durante el teñido convencional son, virtualmente, imposibles de corroer debido a que las propiedades hidrofóbicas del poliéster hacen imposible la penetración del agente reductor y muy difícil la eliminación del colorante disperso reducido. Algunos resultados, aunque no aceptables comercialmente, excepto para tonalidades pastel se han obtenido. Como alternativa a las deficiencias anteriores, el proceso de corrosión-reserva fue desarrollado.

La fibra de poliéster es inmersa en una tina de impregnación con un colorante disperso corrosible y exprimido o la solución de colorante es aplicada con un rodillo besante; a continuación el material es secado a la temperatura más baja posible para mantener el colorante sobre la superficie de la fibra.

La pasta de corrosión que contienen el C.I. Agente Reductor 6 ó cloruro estaño (II) es estampada sobre el tejido y el colorante es destruido durante el proceso siguiente.

La receta es la siguiente:

Notas:

1. El cloruro de estaño (II) puede ser usado como una alternativa al C.I. Agente reductor 6.

2. Formaldehído (metanal) es incorporado para estabilizar el agente de reducción luego del estampado, pero antes del vaporizado.

3. Urea protege algunos de los colorantes corrosibles-reserva, especialmente los azules y rosados antraquinónicos del ataque del agente reductor.

4. Para prevenir la difusión del colorante dentro de la fibra antes de que la corrosión tome lugar, un vaporizado a baja temperatura debe anteceder a la fijación. Uno de los tres métodos alternativos descritos a continuación puede ser usado, el primero es el preferido. El tercero es usado solo cuando se tiene un vaporizador de alta temperatura a disposición.

a) Inicialmente, para destruir el colorante corrosible, el tejido es vaporizado por 5 minutos a presión atmosférica. La presión es luego elevada a 140 kPa (21 lb/pul2) y el vaporizado es continuado por 20 minutos para fijar el color iluminante corrosible-reserva y el fondo de color.

b) Vaporizar por 5 a 8 minutos a presión atmosférica en vapor saturado y entonces por 6 a 8 minutos a 175 – 180° C en vapor sobrecalentado.

c) Corrosión y fijación en una operación de vaporizado a alta temperatura por 6 a 7 minutos a 175 – 180° C.

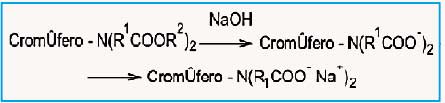

El método más seguro es vaporizado a baja temperatura (102° C), para no fijar el color del fondo, seguido por una fijación a alta temperatura del fondo y los colores iluminantes. Un método alternativo para producir el mismo efecto fue desarrollada en 1980 y consiste en usar un álcali con colorantes dispersos que contienen grupos di éster en su cromóforo (corrosión-reserva). Estos grupos hidrolizan en presencia de álcali para producir sales de carboxilato sódico solubles en agua según el esquema siguiente.

La forma carboxílica sódica soluble no tiene afinidad por el poliéster. En la práctica, el colorante disperso di ester es impregnado sobre el tejido, secado a baja temperatura y luego sobre estampado con la pasta que contiene el álcali. Como el proceso envuelve un álcali más que un agente reductor, la fijación es hecha por vaporizado a alta temperatura, seguido de una limpieza reductora.

Este proceso usa las propiedades de polimerización de soluciones de silicato de sodio a diferentes valores de pH. En el proceso, el iluminante es termo fijado en forma localizada cuando en contacto, mojado sobre mojado, con el color del fondo que contiene el colorante disperso di éster y un ácido no volátil como en la receta siguiente. El silicato de sodio en el color iluminante es de un grado específico conocido como grado “Mond Division”, para que provea la máxima efectividad.

Para obtener las mejores definiciones, el tejido es secado, tan pronto como sea posible, y es fijado en vapor a alta temperatura por 6 a 8 minutos a 165 – 175° C. Luego es enjuagado con agua fría y reducido en una solución de álcali caliente continúa antes de proseguir con un proceso de enjuague con agua caliente y agua fría.

LA CORROSIÓN DE MEZCLAS POLIESTER-CELULOSA

Los artículos de fibras de poliéster y sus mezclas con fibras celulósicas, por lo general, no son adecuados para la técnica de corrosión, ni tampoco para la reserva, ya que durante su tintura el colorante se disuelve en la fibra del poliéster.

Además, existen sólo unos pocos colorantes para las fibras de poliéster, principalmente colorantes a la tina, que son resistentes y pueden ser usados para las corrosiones coloreadas con grandes cantidades de productos reductores.