Realizado por: Ing. Marco Antonio Hernández Mendoza

Ing. Gabriela Hernández Hernández

A puertas de abrir las negociaciones de un tratado de Libre Comercio entre Perú y la India y darle una estocada más a nuestra ya mellada Industria Textil, este artículo no hace más que buscar entre las palabras de Martín Reaño, Gerente del Comité Textil de la Sociedad Nacional de Industrias, que el camino para el sector textil ,es dirigirse a segmentos del mercado medios y altos debido a que estamos aptos para producir acabados más finos que dan mayor valor agregado a nuestros productos.

Es así que este estudio ve pertinente focalizar esfuerzos en optimizar los procesos productivos en los acabados textiles en especial en los que usan el foulard, siendo este tipo el método más habitual de realizar los acabados.

El estudio se llevó a cabo en el área de acabados de tejidos de punto en la empresa Texfina S.A, como parte de los proyectos de mejora. Para constatar los diseños propuestos se desarrolló un plan piloto en la rama N°2 en la fase experimental

INTRODUCCIÓN

Actualmente la demanda de tejidos con atributos funcionales o al usuario final incrementa la cantidad de procesos realizados para ennoblecimiento del textil, es importante el uso de metodologías que permitan asegurar la calidad de estos procesos es así que este artículo utiliza la metodología Six Sigma que en esencia es un método estadístico que se propone llevar la calidad a niveles próximos a la perfección

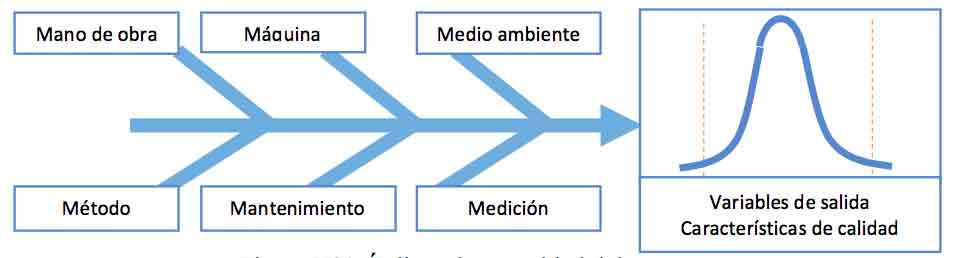

Las variaciones en los resultados de un proceso son generadas por la interacción de materiales, máquinas, mano de obra, mediciones, medio ambiente y métodos, por lo que, si hay algún cambio significativo en el desempeño del proceso, la razón se encontrara en uno de estos agentes (Ver figura N°1)

Figura N°1. Índices de capacidad del proceso

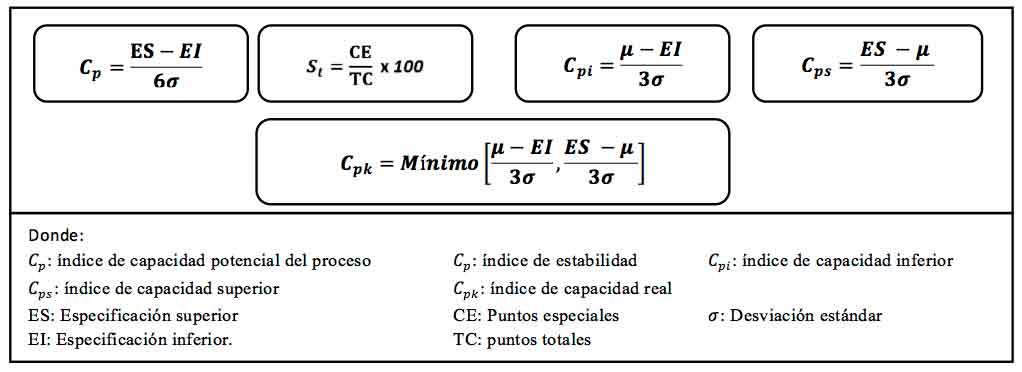

Los procesos tienen variables de salida, los cuales, por lo general, deben cumplir con ciertas especificaciones para que sea posible considerar que tal proceso funciona de manera satisfactoria, para controlar la variabilidad del proceso usaremos los siguientes índices los cuales son el índice de capacidad potencial del proceso y el índice de inestabilidad del proceso cuyas representaciones son y respectivamente.

El nos permite estimar la capacidad potencial del proceso para cumplir con las especificaciones, y el proporciona una medición de qué tan inestable es un proceso, para diferenciar entre causas comunes y las especiales que la generan.

Cuadro N°1. Índices de capacidad del proceso

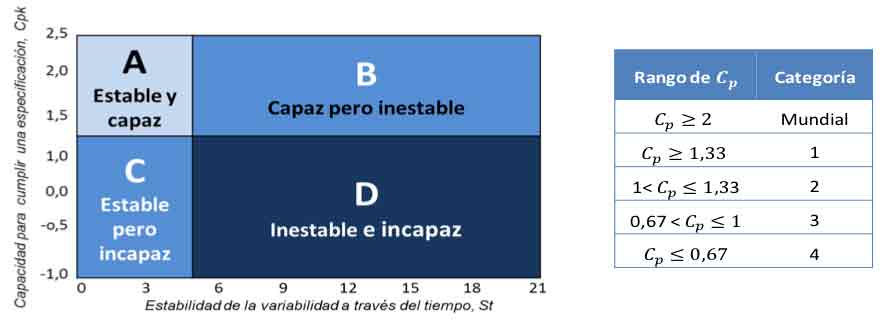

Acorde a estos indicadores podremos evaluar el estado del proceso (ver figura N°2).

Figura N°2. Representación gráfica de los estados de un proceso.

Figura N°2. Representación gráfica de los estados de un proceso.

En el caso más crítico que son los procesos tipo D se debería:

- Identificar las causas especiales de la inestabilidad, una vez que se tenga más o menos localizado el patrón de inestabilidad, hacer una lista de las variables de entrada que pueden causar inestabilidad.

- Si no es posible controlar estas variables se debe de tomar un enfoque más agresivo rediseñando el proceso o evaluar la ruta que se está siguiendo.

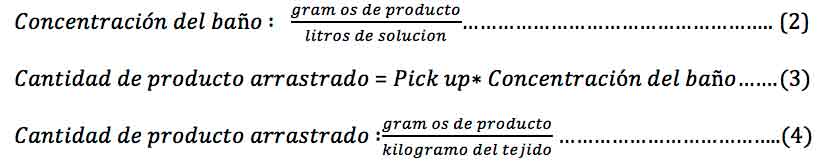

El método más empleado para acabados textiles es por impregnación y exprimido en el foulard, donde el pick up representa una variable clave para la calidad del tejido. El pick up es la proporción de líquido absorbido por el textil expresado en porcentaje con respecto a la masa de este. (g.e. German E. García), cuya representación es:

![]()

Así mismo este parámetro es utilizado para medir la cantidad de solución arrastrada por el tejido en los procesos que utilizan al foulard siendo esta una variable de salida. La importancia del control del pick up está en que permite:

- Calcular el volumen de preparación de solución.

- Controlar los gramos de producto que arrastra la tela.

Para evaluar la uniformidad de un acabado se mide la cantidad de producto arrastrado de la siguiente manera:

- Situación actual del proceso

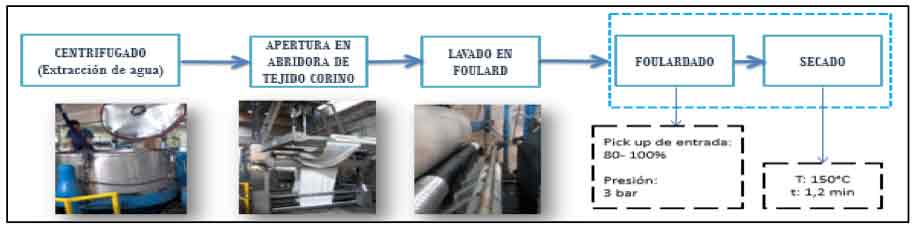

La ruta que seguía un tejido de composición de algodón y mezclas de algodón con fibras sintéticas posterior a su teñido comienza en la centrífuga para la extracción de agua, posterior a esto al ser tejidos de punto tubulares son abiertos, para poder eliminar los residuos del proceso de antipilling se realiza un pase por un foulard que tiene incorporada un sistema de inyección que agua que tiene una dirección perpendicular al tejido para ir eliminando los residuos de pilling. Este último proceso genera que el tejido ingrese con un porcentaje de pick up de agua al foulardado de 80 a 100%.

Figura 3. Diagrama de bloque para acabados húmedo sobre húmedo.

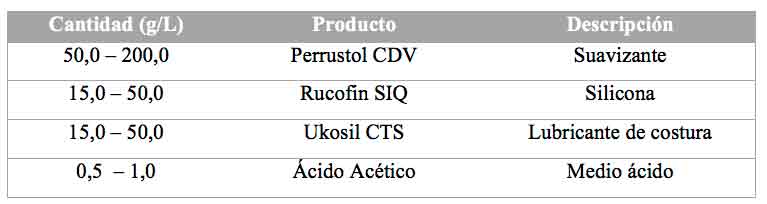

Los acabados que generalmente se realizan a estos tejidos son de suavizado, en el rango de concentraciones que se presenta en el cuadro N°2.

Cuadro N°2: rangos de concentraciones para suavizado – siliconado.

Análisis de la situación actual

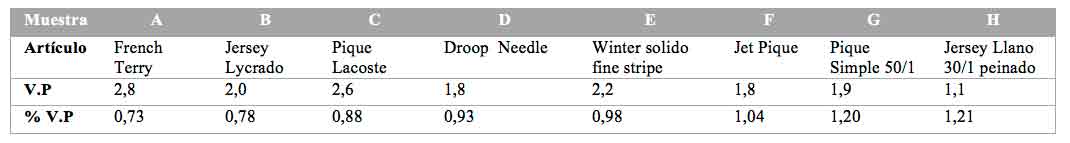

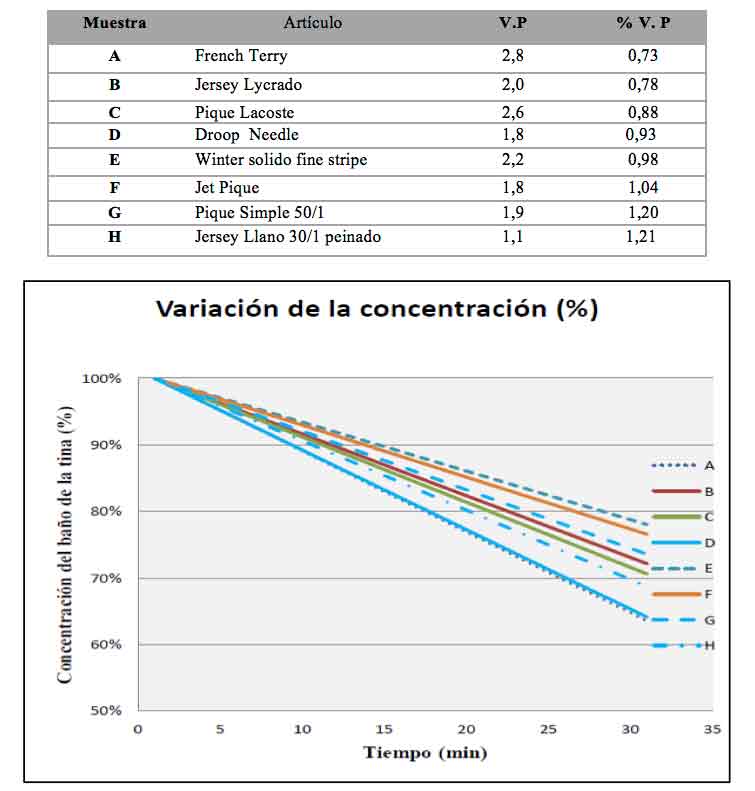

El ingreso del tejido con un porcentaje de pick up elevado a la tina genera que la concentración disminuya mientras va pasando el paño, cuyo comportamiento es lineal y a la gradiente de esta relación la denominamos velocidad de pérdida de la concentración 𝑉.𝑃 (𝑔 𝐿.𝑚𝑖𝑛), para poder medir la concentración del baño se utilizó un refractómetro digital cuyas mediciones en grados brix es proporcional a la concentración molar de la solución y a través de una interpolación se logró hacer el seguimiento al comportamiento de la concentración del baño (Ver figura N°4)

Cuadro N°3. Velocidad de pérdida de la concentración

Figura N°4: Variación de la concentración

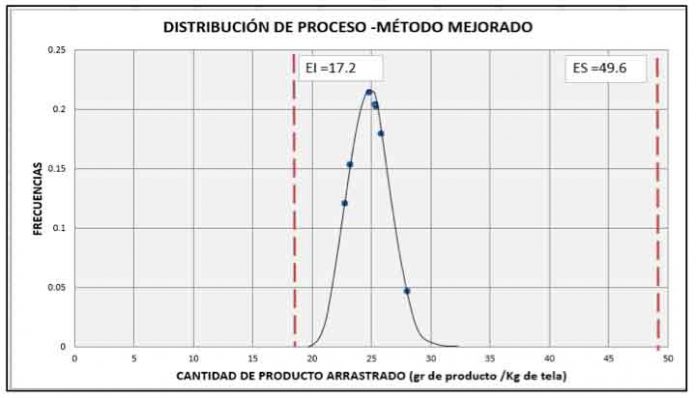

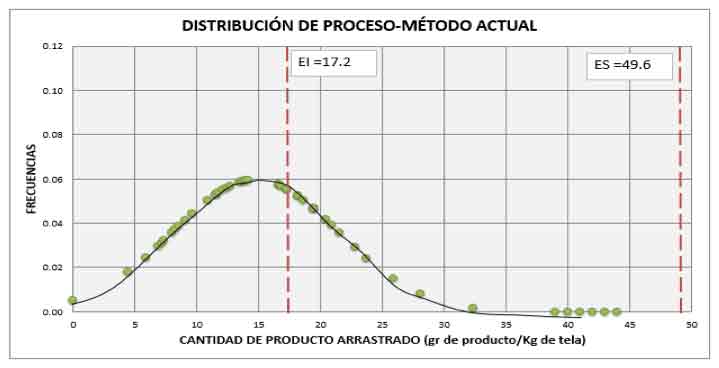

La velocidad de pérdida es calculada 𝑉.𝑃 (𝑔 𝐿.𝑚𝑖𝑛) =∆ 𝐶𝑜𝑛𝑐𝑒𝑛𝑡𝑟𝑎𝑐𝑖ó𝑛 𝑒𝑛 𝑒𝑙 𝑏𝑎ñ𝑜 /∆𝑇𝑖𝑒𝑚𝑝𝑜 Se tomo datos de la diferecia del pick up y la concentraciones para obtener la cantidad de producto arrastrado y el cálculo de las especificaciones inferior y superior, el resultado se muestra en la figura 5 un proceso de tipo D es incapaz e inestable.

Figura N°5. Resultados del tipo de proceso actual

Cuadro 3. Parametros estadisticas del método actual

![]()

B. Situación mejorada del proceso

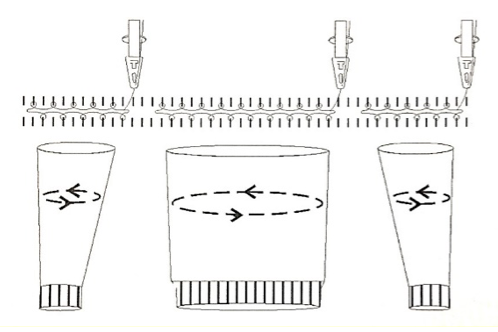

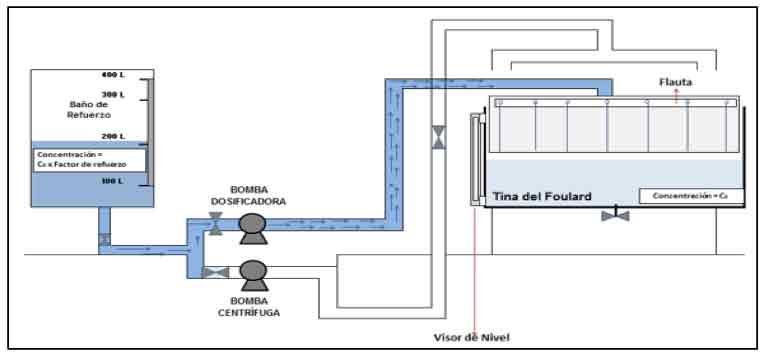

Para mitigar el problema de la dilución del baño se diseña un sistema de ingreso continuo de un baño de refuerzo adicional con una mayor concentración que el baño inicial que permita mantener constante tanto la concentración del baño como el volumen. Esto se realizó incorporando una bomba dosificadora y la implementación de una flauta dosificadora para que el baño de refuerzo caiga de manera uniforme sobre toda la tina.

Figura N°6. Diseño del modelo para mejorar

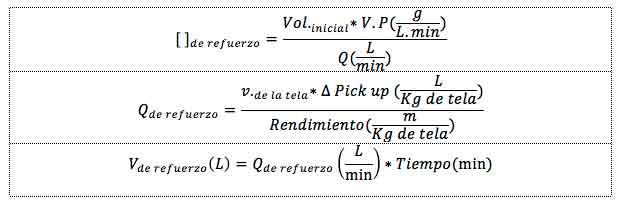

Para conocer que concentración, caudal y el volumen del baño de refuerzo son necesarias se utilizan las formulas del cuadro N°4, así mismo estas relaciones son producto de una ecuación de balance de materia en la tina considerando que el baño es una solución y que no presenta afinidad por el sustrato textil.

Cuadro N°4. Relaciones de la concentración, caudal y baño de refuerzo

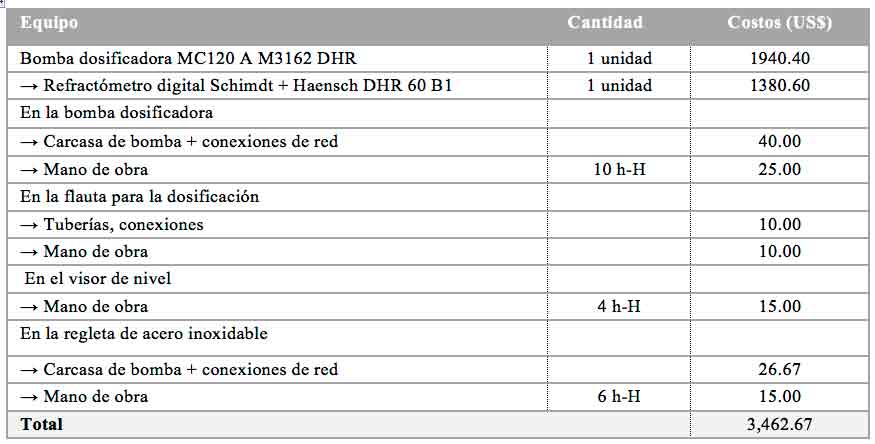

Una de las mayores fortalezas de este diseño es que implementarla tiene un costo menor respecto a los beneficios que genera, esto se puede visualizar en el cuadro N°5.

Cuadro N°5. Diseño del modelo para mejorar

Resultados

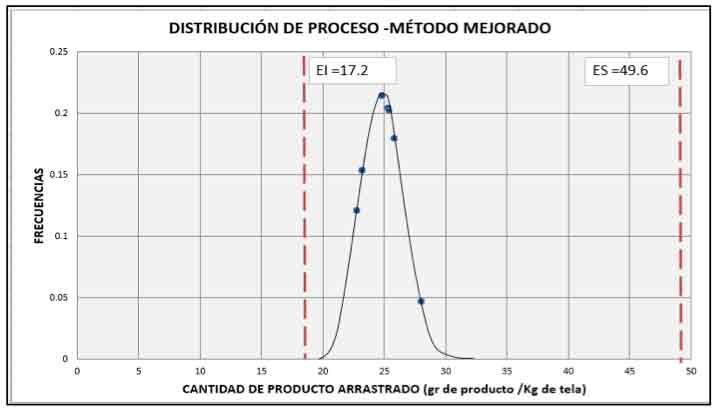

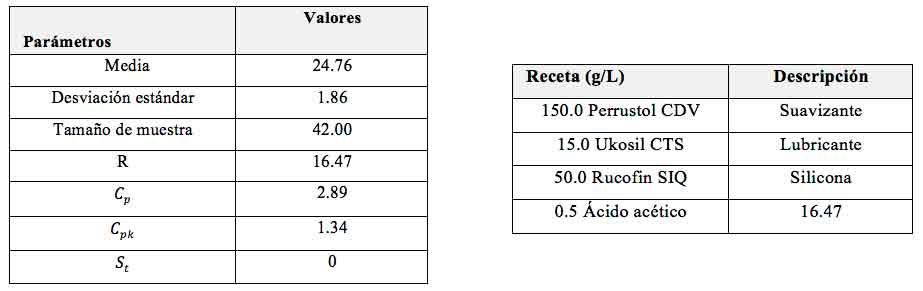

Los resultados permitieron mantener constantes tanto la concentración del baño como la cantidad de producto arrastrado por el textil como se ve en la figura N°7 con estándares de calidad respecto al Six sigma que la califican como Tipo A, estable y capaz.

Figura N°7. Diseño del Método Mejorado

Cuadro 6. Parámetros estadísticos y receta del Método Mejorado

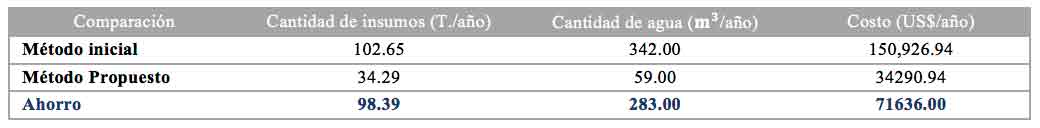

Para finalizar al mitigar el problema de la dilución del baño no es necesario los purgados iniciales permitiendo ahorrar agua e insumos permitiendo mejorar la rentabilidad de los procesos y volviéndolos más sostenibles.

Cuadro N°7.Proyección de ahorro con el método propuesto respecto al sistema inicial

Conclusiones

El proceso demostró adaptado al nuevo diseño demostró ser capaz y estable, obteniendo como resultado en los acabados sobre húmedo que la situación inicial presento un = -0,12 y el = 69,40; debido a que la disminución de la concentración en los baños tienen tendencia lineal disminuyendo en 1,60 g/L a 2,8 g/L por minuto en acabados sobre húmedo usando 1 foulard y al dosificar un baño de refuerzo más concentrado que el inicial en un proceso mejorado se obtuvo un =1,34 y el = 0,00 convirtiéndose en un proceso capaz y estable, a su vez el área de control de calidad verificó la uniformidad del suavizado sobre el tejido ya que en todas las pruebas donde se controló el pick up y la concentración del baño en la tina se obtuvo un tacto uniforme del acabado sobre el tejido.

Al emplear un baño de refuerzo más concentrado que el inicial en la tina se obtiene un tacto uniforme mitigando el defecto cabeza cola, permitiendo un proceso capaz y estable, por ello en el área de acabados se desarrolló e implementó procedimientos e instructivos para las operaciones y las mediciones, se rediseñó los métodos de cálculo del volumen de baño para la impregnación en acabados en húmedo, utilizando el control de pick up del tejido en un vale de acabados, ahorrando US$ 71,636.00 al año con una inversión de US$ 3,462.67; y una mayor eficiencia del agua al usar 82% menos con respecto a la situación inicial siendo más sostenible.

Agradecimientos

Se agradece a la empresa Texfina S.A por apostar por la innovación en los procesos, y poder permitirnos llevar a cabo este estudio, así como a la Facultad de Ingeniería Química y Textil de la Universidad Nacional de Ingeniería por brindarnos su apoyo para el desarrollo de esta investigación y a nuestra asesora, Ing. Uribe.

Realizado por:

Ing. Marco Antonio Hernández Mendoza

E-mail: Marco_hm92@hotmail.com

Ing. Gabriela Hernández Hernández

E-mail: gabriela_10_1@hotmail.com